-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Если говорить о вторичной пленке HDPE, многие сразу представляют себе нечто серое и хрупкое, но на деле грамотно переработанный материал может дать фору первичке по ряду параметров. В нашей практике с 2006 года через руки прошли десятки партий, и я до сих пор сталкиваюсь с мифами о 'вторичке' – например, что она всегда имеет запах или нестабильна в экструзии. На самом деле, ключ в качестве сырья и технологии очистки.

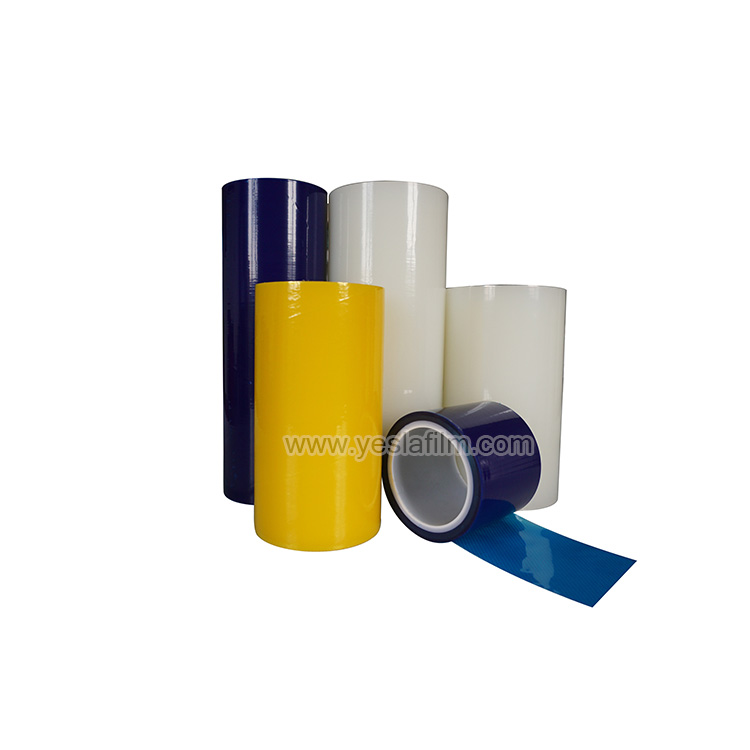

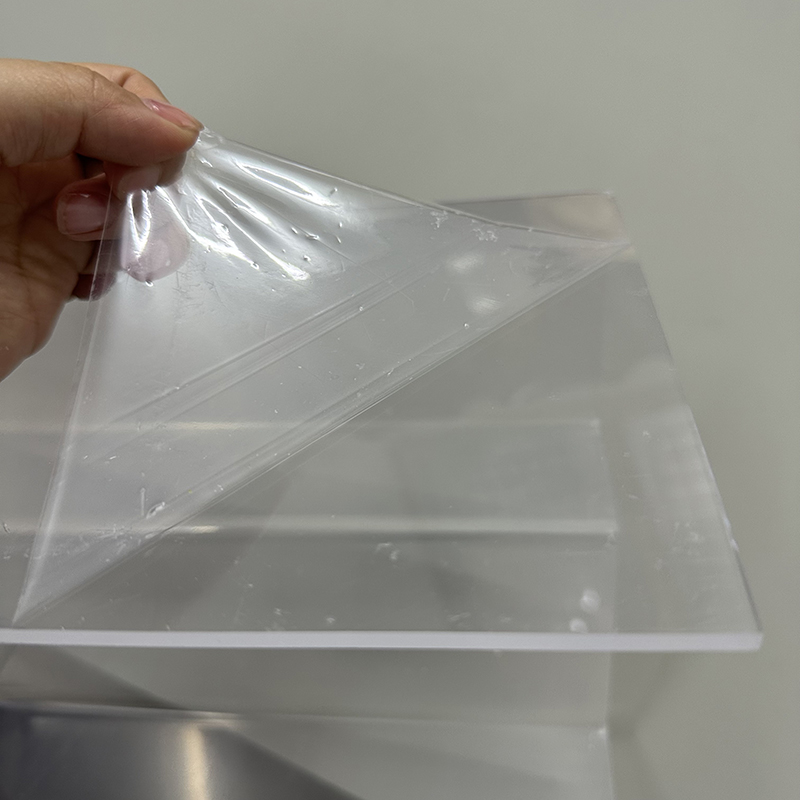

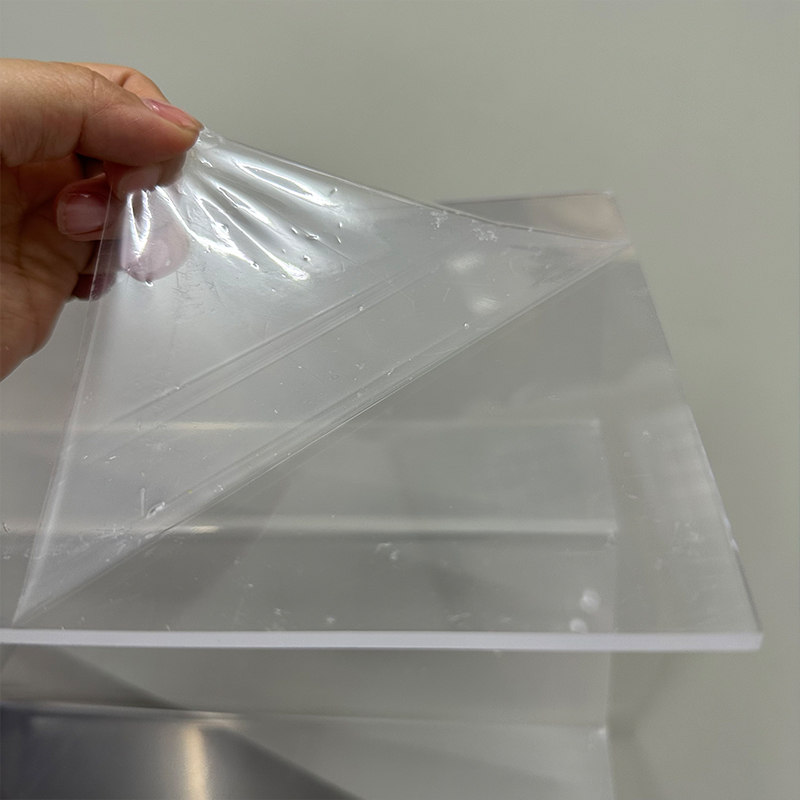

Когда мы в Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде говорим 'превосходная', это не маркетинг. Речь идет о материале, который прошел строгий отбор по морфологии частиц, степени очистки от примесей и стабильности МФР. Например, для упаковки строительных смесей мы используем пленку с толщиной от 80 мкм, которая должна выдерживать падение с высоты 1.5 метра без повреждений.

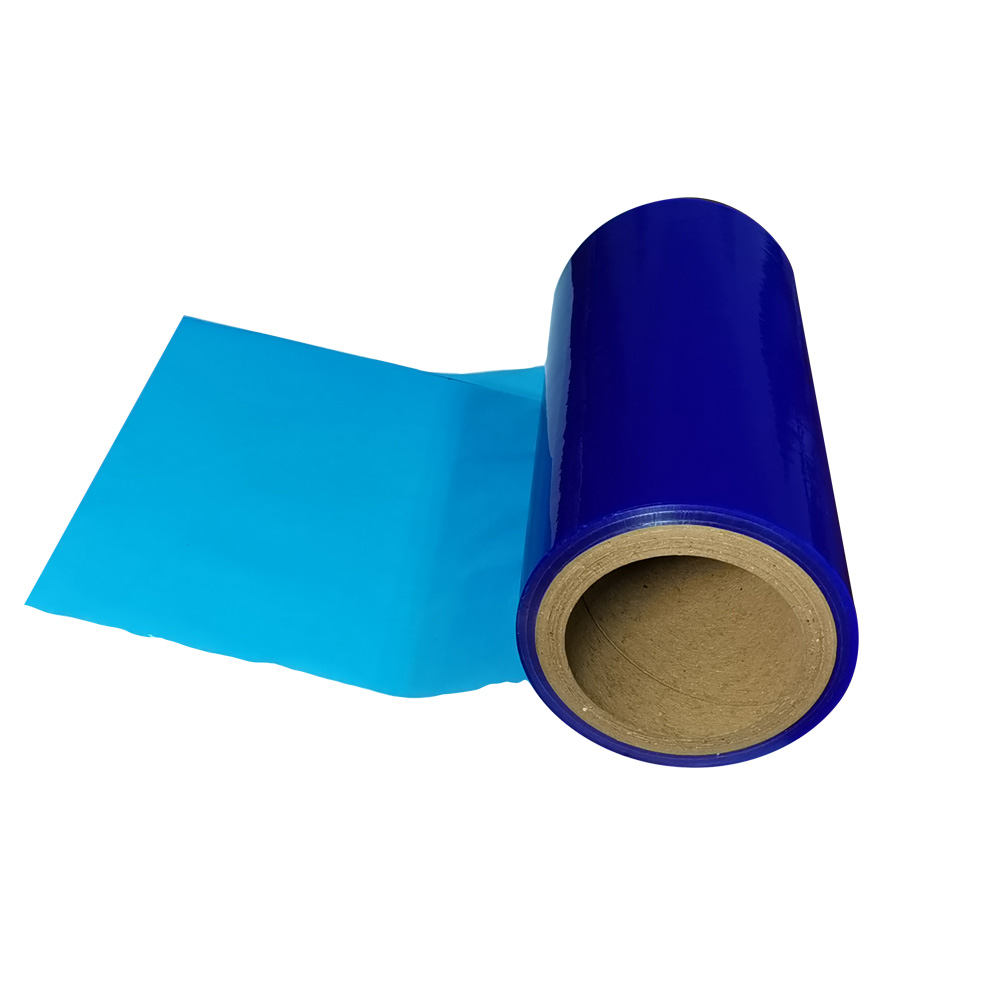

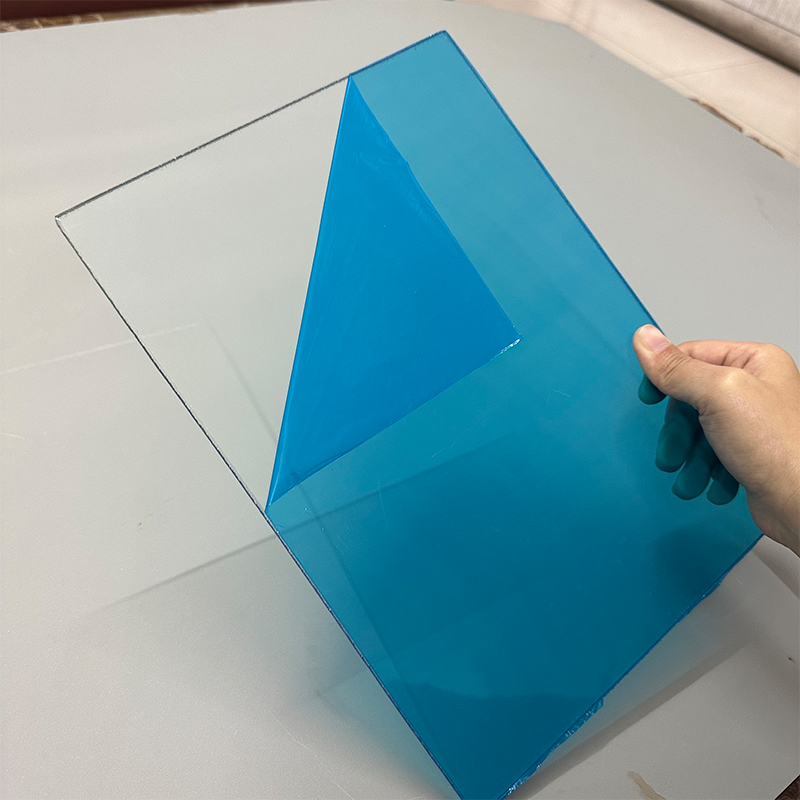

Важный нюанс – цвет. Идеально белая пленка после переработки скорее исключение, но и серый оттенок не всегда говорит о низком качестве. Иногда это следствие добавления стабилизаторов ультрафиолета, которые как раз повышают долговечность. Мы тестировали образцы с разными пигментами и пришли к выводу, что для наружного хранения материалов слегка затемненная пленка даже предпочтительнее.

Один из наших провалов – попытка использовать пленку из медицинских отходов (конечно, после дезинфекции). Технически это возможно, но психологически рынок не готов. Пришлось вернуться к проверенным источникам – преимущественно упаковка из супермаркетов и производственных предприятий.

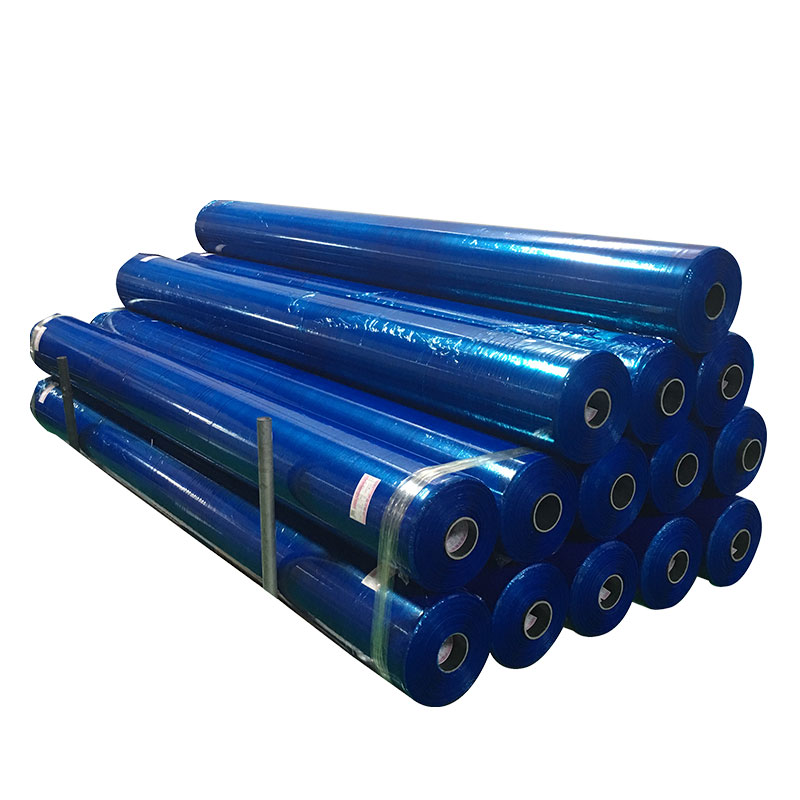

На нашем производстве в Фошане площадь 10000 м2 позволяет организовать полный цикл – от сортировки до экструзии. Самый сложный этап – мойка. Если остаются даже следы клея или красителей, это убивает адгезию при ламинации. Мы разработали трехступенчатую систему промывки с каустической содой и последующей сушкой горячим воздухом – это дорого, но дает стабильный результат.

Экструзия – отдельная история. Давление и температура должны быть подобраны так, чтобы не разрушить полимерные цепи. Иногда добавляем до 15% первичного HDPE для повышения прочности на разрыв. Кстати, наш сайт https://www.yeslafilm.ru описывает не все детали – некоторые ноу-хау мы держим в секрете.

Частая проблема – пузыри в пленке. Раньше грешили на влажность сырья, но оказалось, дело в остаточных газах от разложения ПВХ-примесей. Пришлось устанавливать дополнительный дегазатор на линии грануляции. Мелочь, а влияет на качество готового рукава.

Для тяжелых грузов (например, удобрения по 25 кг) мы используем пленку с добавлением сополимера этилена и винилацетата. Это повышает эластичность без потери прочности. А вот для пищевой упаковки (косвенный контакт) важна сертификация – у нас есть разрешения для фасовки круп и сахара, но это требует отдельного аудита поставщиков сырья.

Толщина – не всегда главный показатель. Видел образцы 120 мкм, которые рвались при растяжении, и 60 мкм, выдерживающие 20 кг. Все зависит от ориентации молекул при выдуве. Мы проводим испытания на разрывной машине для каждой партии – данные заносим в журнал, который иногда запрашивают клиенты из ЕС.

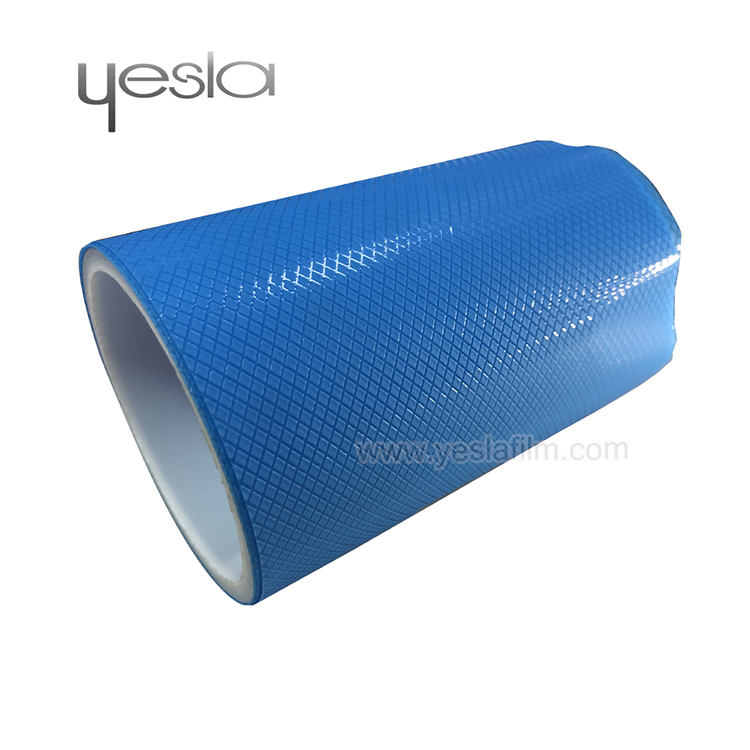

Интересный случай был с одним заводом по производству мебели – им нужна была пленка для защиты кромок при транспортировке. Оказалось, важна не столько прочность, сколько антистатичность. Пришлось разрабатывать рецептуру с добавками глицерина, что для HDPE нетривиально.

Хотя вторичная пленка HDPE дешевле первичной на 30-40%, экономия может быть призрачной, если партия неоднородна. Как-то взяли 'выгодную' поставку из Польши – в итоге 20% ушло в брак из-за металлических включений. Теперь работаем только с проверенными поставщиками, которых сами аудировали.

Экологический аспект – отдельная тема. Многие европейские клиенты требуют отчеты по углеродному следу. Мы считаем энергозатраты на переработку – в среднем на 50% меньше, чем при производстве первичного полиэтилена. Но есть нюанс: транспортные расходы при сборе сырья могут нивелировать эту выгоду, поэтому стараемся работать с локальными источниками.

Любопытный тренд – запрос на 'полувторичную' пленку (смесь 50/50). Клиенты хотят и экономить, и иметь гарантии качества. Для таких случаев мы создали отдельную линию с двойной системой фильтрации расплава.

Один из самых успешных проектов – поставка пленки для сельхозпредприятия под Астраханью. Нужно было укрытие для силоса, устойчивое к УФ-излучению и ветровым нагрузкам. Использовали трехслойную структуру с карбонатом кальция в среднем слое – результат превзошел ожидания, покрытие прослужило 3 сезона вместо запланированных двух.

А вот неудача с автомобильным заводом – заказали пленку для защиты кузовов при транспортировке, но не учли требования к коэффициенту трения. Пленка сползала с наклонных поверхностей, пришлось срочно менять рецептуру, добавляя мел.

Сейчас экспериментируем с добавлением крахмала для ускорения биоразложения. Пока получается нестабильно – то прочность падает, то цвет желтеет. Но для некоторых применений (например, пакеты для сбора органических отходов) уже есть пробные успешные партии.

Спрос на вторичную пленку HDPE растет, но не хватает стандартизации. Европейские нормы EN 13432 слишком строги для российских реалий, а местные ТУ часто размыты. Мы сами разработали внутренний стандарт, который жестче ГОСТа – например, по содержанию летучих веществ.

Ограничение – невозможность использовать в медицине и для детских товаров. Хотя технологически мы можем добиться чистоты, законодательство пока не разрешает. Возможно, со временем ситуация изменится, как это произошло с ПЭТ-бутылками.

Из новшеств – пробуем блок-сополимеры для повышения ударной вязкости. Дорого, но для премиального сегмента (например, упаковка электроники) может окупиться. Пока тесты обнадеживают – прочность на прокол выросла на 40%.