-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Вот что сразу надо понять про OEMHDPE — это не просто гранулы, а история о том, как состав определяет, выдержит ли пленка контакт с маслом или порвется на станке. Многие думают, что главное — плотность, но я бы поспорил...

Помню, в 2012 году мы на OEMHDPE пытались делать упаковку для автохимии. Пленка мутнела через неделю — оказалось, проблема в антиоксидантах. Тогда еще не было нормальных рецептур от китайских поставщиков.

Коллеги из Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как-то показывали свои испытания — у них на площади в 10000 квадратных метров как раз есть лаборатория для таких тестов. Но в 2006 году, когда они начинали, с HDPE было сложнее.

До сих пор вижу, как новички путают миграцию пластификатора и кристалличность — а это основа для понимания, почему техническая пленка ведет себя по-разному при -40°C и +80°C.

Был случай с сельхозпленкой — заказчик требовал UV-стабильность 5 лет, но экономил на стабилизаторах. Через полгода в Краснодарском крае материал рассыпался как конфетти.

Тут важно не просто добавить карбоновую сажу, а понимать дисперсию — комки пигмента создают точки напряжения. Кстати, у Яшилэ в Фошане есть интересные наработки по соэкструзии с барьерными слоями.

Самое досадное — когда OEMHDPE с хорошим MFR портят неправильным охлаждением на линии. Видел, как на старом оборудовании пытались делать пленку 15 мкм — получалась 'попкорн-структура'.

Сейчас для гидроизоляционных мембран используем HDPE с сополимером — не самый дешевый вариант, но трещиностойкость того стоит. Хотя для простой упаковки поддонов это уже overkill.

Наш технолог как-то подсчитал, что правильная рецептура технической пленки экономит до 7% сырья просто за счет стабильности экструзии. Мелочь, но при тоннажах от 500 тонн в месяц — ощутимо.

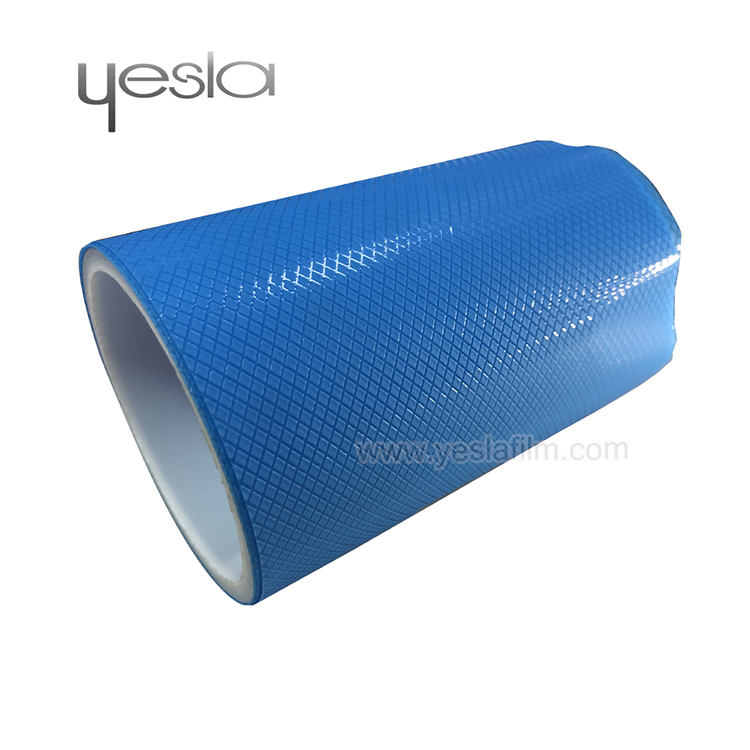

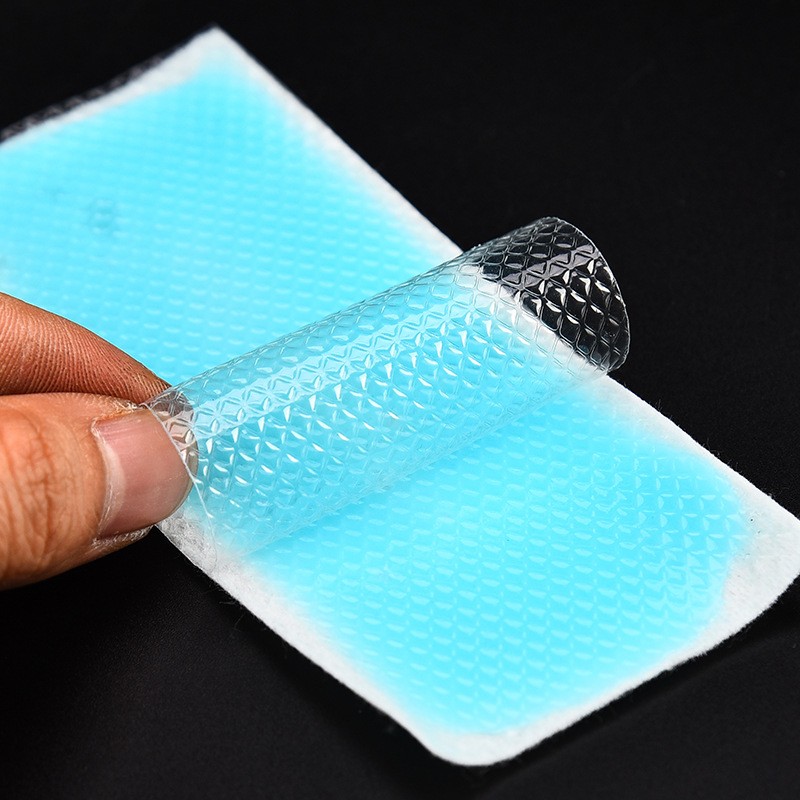

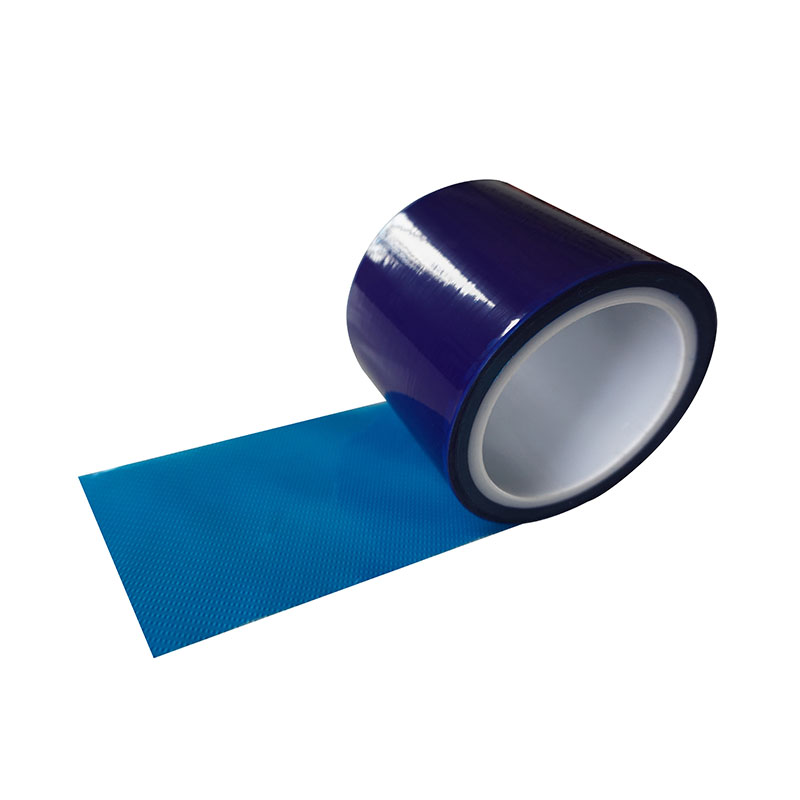

Кстати, про клеевые основы — те же Яшилэ используют модифицированный HDPE для адгезивных пленок. Но там уже ближе к LDPE, если говорить о гибкости.

Ни один производитель гранул не скажет вам про 'эффект памяти' при повторной переработке обрезков. Приходится самим подбирать соотношение первички и регранулята — где-то после третьего цикла прочность падает на 20-30%.

Заметил, что корейские установки для выдува лучше справляются с тонкостенными OEMHDPE пленками, чем немецкие — возможно, дело в точности термоконтроля.

И да, никогда не используйте один и тот же HDPE для пищевой и строительной пленки — миграция добавок это вам не шутки. Хотя видел такие попытки на одном заводе под Волгоградом — закончилось рекламациями.

Сейчас многие зациклены на цене за килограмм, но забывают про стоимость переработки. Иногда более дорогой OEMHDPE с узким MWD дает экономию за счет скорости экструзии.

Кстати, у китайских коллег из Фошаня интересный подход к контролю качества — они тестируют каждую партию на растрескивание под напряжением, а не ограничиваются стандартными тестами.

Если бы лет десять назад мне сказали, что будем всерьез обсуждать полидисперсность HDPE для технических пленок... А теперь это рутина. И хорошо, что есть с кем сравнивать подходы — те же производители клеевых изделий показывают, как можно систематизировать процесс.

Сейчас для серьезных проектов мы берем HDPE с привязкой к конкретному применению — не существует универсального решения. Даже в рамках технической пленки разброс требований огромный.

Начинающим советую сначала тестировать на реальном оборудовании, а не верить техпаспортам. Видел слишком много 'идеальных' образцов, которые не работали в реальных условиях.

И да — иногда стоит посмотреть, как аналогичные материалы используют в смежных отраслях. Те же клеевые пленки от Яшилэ могут подсказать интересные решения для модификации HDPE.