-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?Упаковка из полиэтилена OEM?, половина клиентов сразу думает о дешёвом ширпотребе с конвейера. А на деле — это индивидуальные решения, где толщина плёнки в 80 мкм может стоить дороже, чем готовый продукт внутри. Вспоминаю, как в 2018 году для одного производителя электроники пришлось переделывать партию из-за статики — не учли антистатические добавки. Мелочь? Нет, причина срыва поставок на месяц.

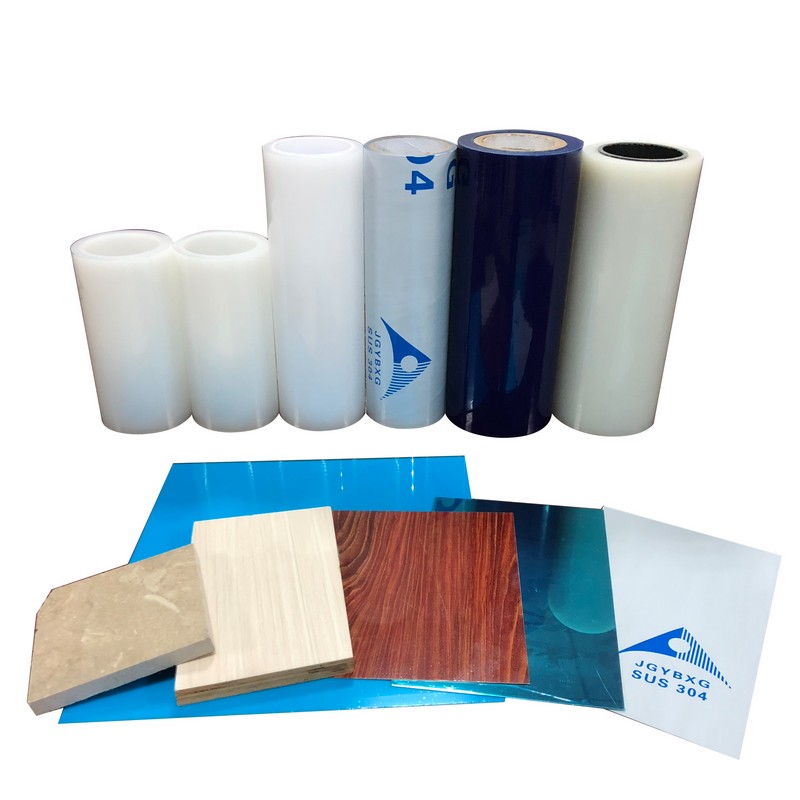

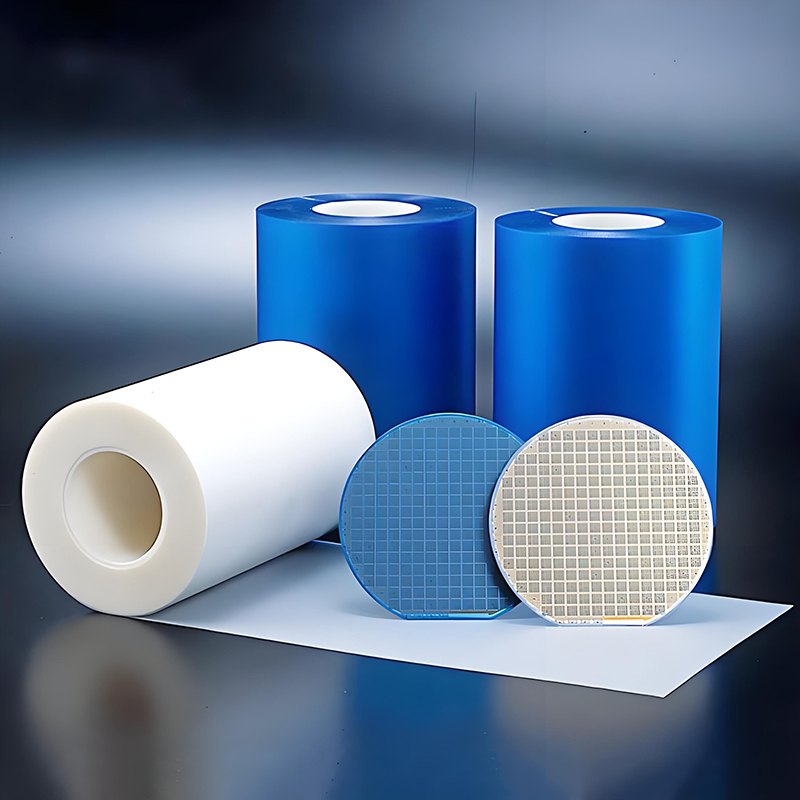

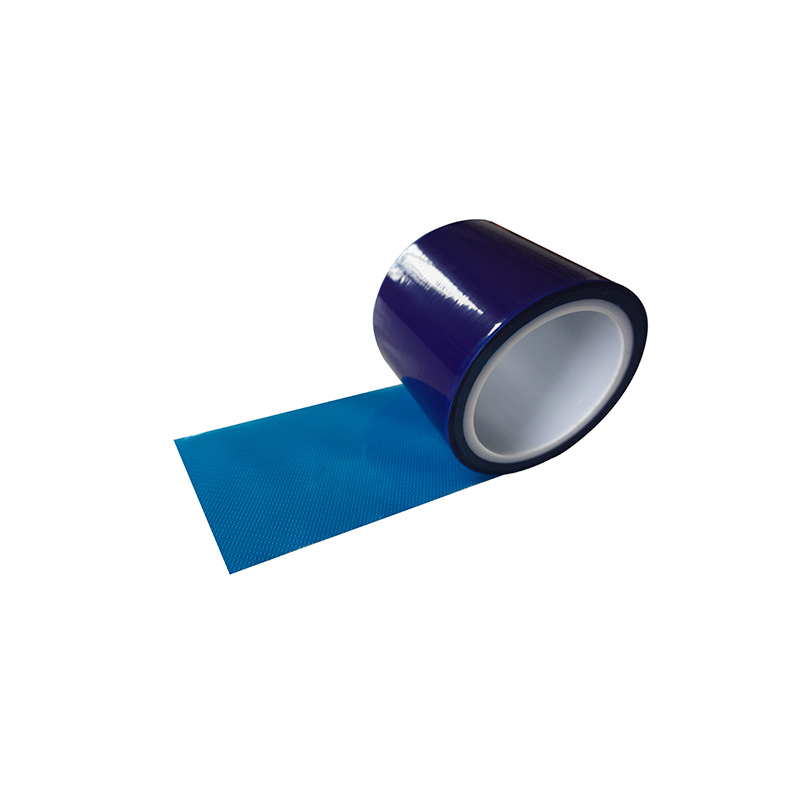

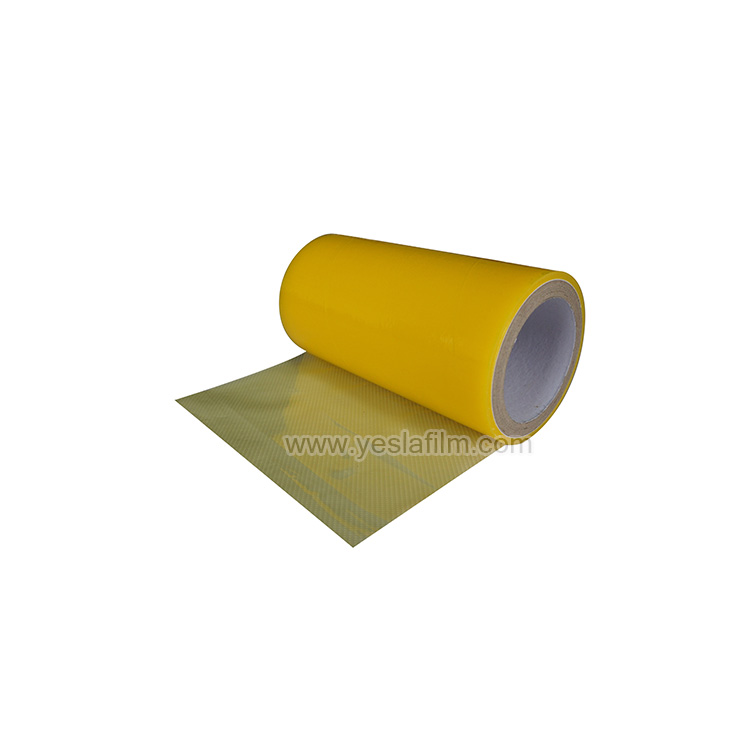

С 2012 года работаю с китайскими фабриками, включая Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде. Их сайт https://www.yeslafilm.ru часто приводят как пример, но мало кто понимает, что их плёнки с клеевым слоем — это результат 15 лет проб и ошибок. Например, для медицинских масок они делают полиэтилен с перфорацией, который не рвётся при ультразвуковой сварке. Попробуйте повторить это на стандартном оборудовании — получите брак 40%.

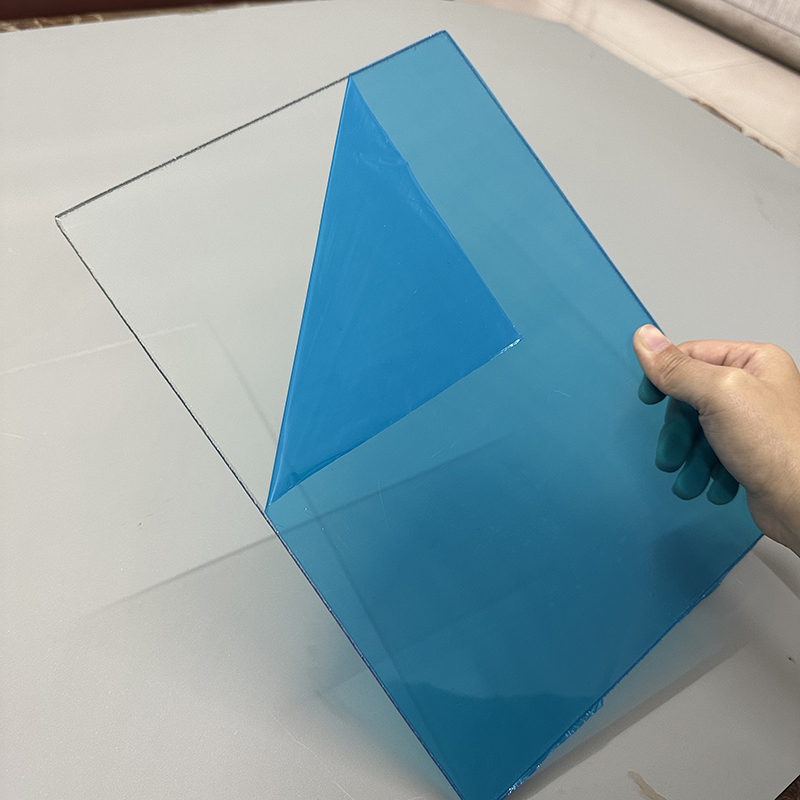

Кстати, о толщине. Видел, как новички заказывают 120 мкм ?для надёжности?, а потом удивляются, почему упаковка трескается на морозе. Дело не в толщине, а в соэкструзии слоёв. У Яшилэ есть разработка — трёхслойный полиэтилен с middle-layer из LDPE, который держит -50°C. Но его не найдёшь в каталогах, только под заказ.

Самое сложное — объяснить клиенту, что матовая плёнка дороже глянцевой не из-за ?дизайна?, а потому что требует добавления мела. И если процент наполнителя превысит 12% — прочность на разрыв упадёт вдвое. Однажды пришлось компенсировать убытки из-за такой ошибки технолога.

В 2021 году для пищевого комбината в Подмосковье делали пакеты с печатью по технологии flexo. Казалось бы, рутина. Но после трёх пробных тиражей заметили миграцию красителей — оказалось, проблема в рецептуре сырья. Полиэтилен OEM от того же Яшилэ пришлось менять на вариант с барьерным слоем, хотя изначально заказчик требовал ?самое дешёвое?.

Сварные швы — отдельная головная боль. Особенно для упаковки с вырубной ручкой. Стандартные температуры 140-160°C часто не подходят для плёнок с переработанным материалом. Приходится делать тестовые образцы на каждом новом рулоне. Да, это увеличивает сроки на 2-3 дня, но спасает от возвратов.

Кстати, о переработанном полиэтилене. Многие требуют ?30% recyclate?, не понимая, что вторичное сырьё бывает разной степени очистки. Один раз пришлось списать 8 тонн плёнки из-за запаха — использовали вторичку из медицинских отходов. Теперь всегда запрашиваем сертификат происхождения.

Для сети кофеен разрабатывали биоразлагаемую упаковку. Заказчик хотел ?полный распад за 6 месяцев?. После полугода испытаний выяснилось: в российском климате материал просто рассыпается на микропластик. Пришлось признать — технология несовершенна, вернулись к классическому ПНД с оксодобавками.

А вот удачный пример: для производителя замороженных ягод сделали пакеты с двойной запайкой. Углы усилили армирующей нитью — такая технология обычно используется в геотекстиле. Результат: падение с высоты 1.5 м выдерживают 95% упаковок против 60% у стандартных.

Ещё один нюанс — логистика. Рулоны диаметром больше 1.2 метра часто не влезают в стандартные лифты на производствах. Пришлось для одного завода в Уфе разрабатывать систему порезки на месте. Это добавило 7% к стоимости, но сэкономило 20% на доставке.

Видел фабрики с японскими экструдерами за 2 млн евро, где делают посредственную плёнку. И китайские цеха с оборудованием 2008 года, выпускающие премиум-продукт. Секрет в технологах, которые знают, как менять температурные профили под влажность сырья. У Яшилэ, кстати, есть специалист Ли Вэй — он может по звуку работы шнека определить степень деградации полимера.

Частая ошибка — экономия на охлаждающих валах. Если температура вала плавает даже на 5°C — получим неравномерную усадку. Как-то раз из-за этого весь тираж пакетов для бренда косметики пошёл в утиль — принт ?поплыл? после термоусадки.

Сейчас многие переходят на цифровую печать, но для OEM это не всегда оправдано. Для тиражей меньше 5000 штук — да, выгодно. Но если нужно 100 000 пакетов — флексография всё равно дешевле на 30%. Хотя подготовка макетов дольше.

Давлюсь попкорном на выставках, слушая про ?умную упаковку?. На практике 90% заказчиков нуждаются в простом — чтобы не рвалась, не пропускала влагу и печать не стиралась. Тренд на прозрачность сырья важнее QR-кодов. Например, сейчас Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде тестирует маркировку с указанием партии гранул — это реально помогает при рекламациях.

Цены на сырьё прыгают на 20% в квартал, поэтому долгосрочные контракты теряют смысл. Выгоднее работать по предоплате за каждую партию. Кстати, из-за санкций некоторые добавки теперь везут через Казахстан — это добавляет 2 недели к срокам.

Самый перспективный сегмент — гибридные материалы. Например, полиэтилен + крафт-бумага. Но пока нет единого стандарта по их переработке. Как-то разрабатывали такой вариант для эко-бренда, но в итоге отказались — невозможно гарантировать вторичную переработку.

Если резюмировать: OEM упаковка — это про компромиссы между ценой, сроками и качеством. И главный навык — не в подписании контрактов, а в умении сказать ?это технически невозможно? до начала производства. Сбережёт нервы и бюджет.