-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда речь заходит об OEM полиэтиленовой оболочке низкой плотности, многие сразу представляют себе простую упаковку – и это первое заблуждение. На практике это сложный композитный материал, где плотность и эластичность должны быть сбалансированы под конкретные производственные линии. Вспоминаю, как в 2018 году мы ошиблись с калибровкой толщины для немецкого оборудования – пришлось переделывать три партии.

Полиэтиленовая оболочка низкой плотности – не просто плёнка. Важно понимать, как ведёт себя материал при разных температурах экструзии. Например, для линий нанесения клеевых составов критичен показатель текучести расплава – если ошибиться на 2-3 единицы, получится брак.

На нашем производстве в ООО 'Яшилэ' долго подбирали стабилизаторы для работы с акриловыми клеями. Стандартные решения не подходили – появлялась молочная муть на стыках. Пришлось разрабатывать собственный рецепт с добавлением модифицированного крахмала.

Кстати, о толщине. Многие заказчики требуют 80 микрон, но для автоматических упаковочных линий лучше 65-70 – иначе рвутся направляющие ремни. Это мы выяснили, когда переделывали партию для фармацевтической компании в Новосибирске.

Особенно сложно с силиконовыми клеями – они требуют специальной подготовки поверхности. Наш технолог предлагал обработку коронным разрядом, но для пищевой упаковки это не всегда допустимо. Пришлось искать компромиссный вариант с плазменной активацией.

В 2021 году был курьёзный случай с заказом из Казани. Клиент жаловался на отслоение этикеток, а оказалось – неправильно хранили рулоны при транспортировке. При -15°C полиэтилен низкой плотности кристаллизуется и меняет адгезионные свойства.

Сейчас тестируем новую систему нанесения праймера – пока есть проблемы с равномерностью покрытия. Но для OЕM полиэтиленовой оболочки это перспективное направление, особенно для медицинской упаковки.

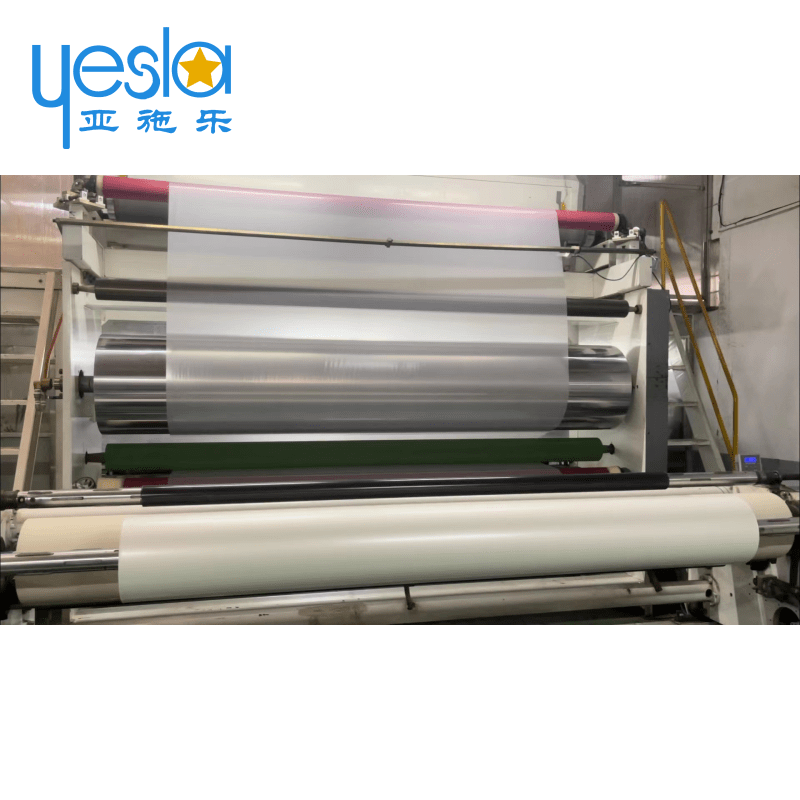

На старых советских линиях типа 'Прогресс' сложно выдерживать стабильность толщины – люфты в направляющих дают разброс до 15%. Мы для таких случаев разработали специальные калибровочные валы, но это увеличивает стоимость на 7-8%.

Интересный опыт был с итальянской экструзионной линией Amut. Там полиэтиленовая оболочка низкой плотности требовала точной настройки температурных зон – при отклонении в 5°C появлялись продольные полосы. Технические специалисты три дня не могли найти причину.

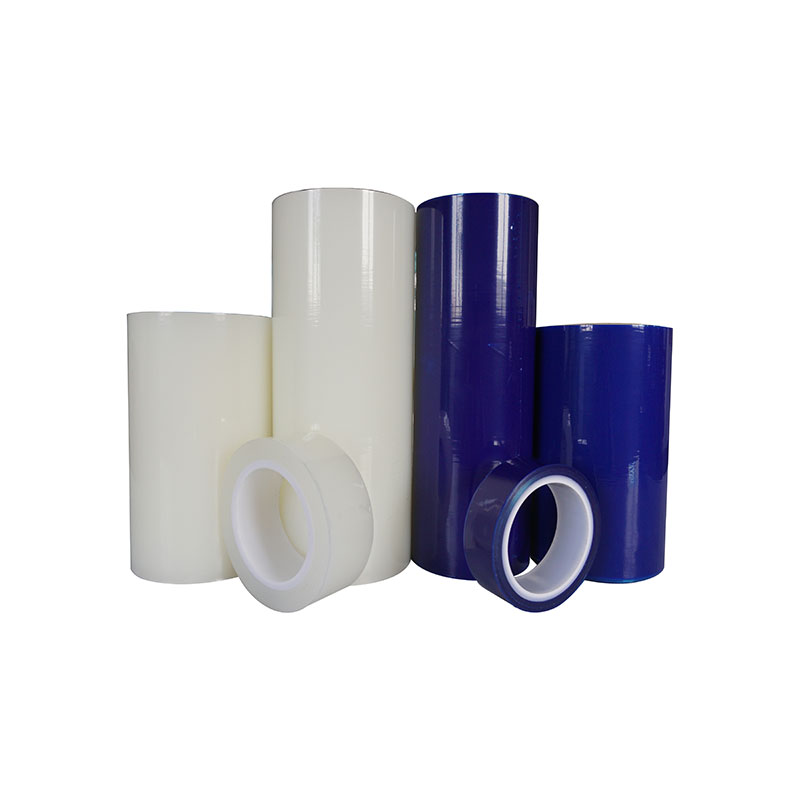

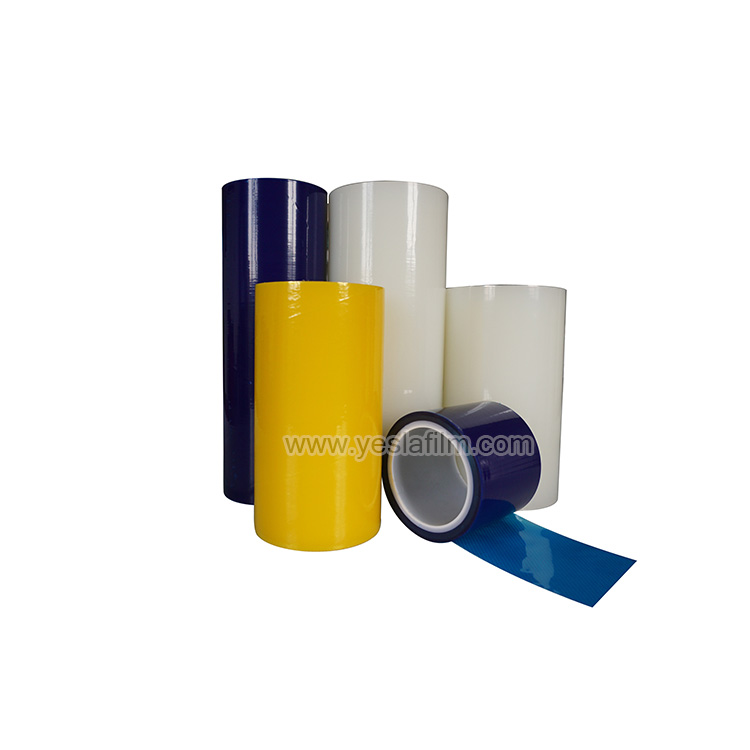

Сейчас многие переходят на многослойную экструзию, но для OEM это не всегда оправдано. Увеличивается расход материала, а преимущества проявляются только при использовании дорогих барьерных добавок.

Себестоимость сильно зависит от гранулята – дешёвый китайский полиэтилен даёт нестабильные результаты. Мы работаем в основном с казанским и уст-каменогорским сырьём, хотя иногда берём немецкий от LyondellBasell для премиальных заказов.

Любопытный момент: при заказе менее 5 тонн производство OEM полиэтиленовой оболочки становится нерентабельным. Настройка линии занимает 2-3 смены, а отходы при запуске достигают 15%. Поэтому мелкие партии делаем только постоянным клиентам.

На сайте yeslafilm.ru мы как-то разместили калькулятор стоимости – так снизили количество бесполезных запросов на 40%. Клиенты сразу видят, как влияет толщина и плотность на цену.

Сейчас активно экспериментируем с добавками вторичного сырья – но не более 25%, иначе теряются прочностные характеристики. Особенно сложно с цветными материалами – пигменты плохо смешиваются с регранулятом.

Для медицинских применений разрабатываем антистатическую модификацию. Проблема в том, что добавки повышают миграцию в упакованный продукт. Приходится использовать дорогие импортные стабилизаторы.

Кстати, о нашем производстве в Фошане – площадь 10000 м2 позволяет хранить сырьё с запасом на 2 месяца. Это важно при нынешних колебаниях цен на полимеры. Но логистика усложняется – доставка в Россию теперь занимает на 10-12 дней дольше.

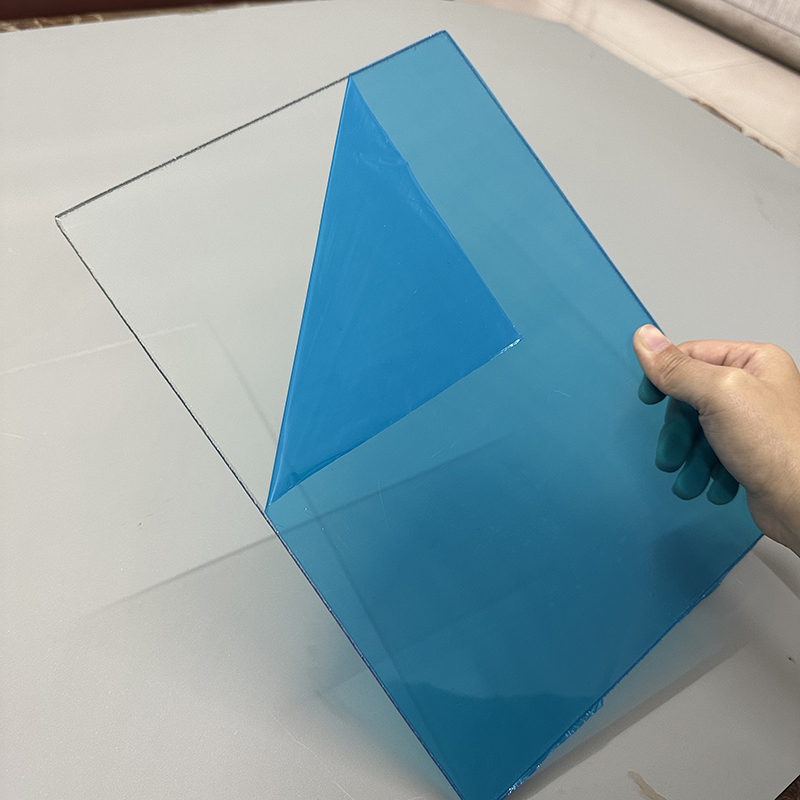

При выборе OEM полиэтиленовой оболочки низкой плотности всегда запрашивайте тестовые образцы. Лабораторные испытания – это одно, а поведение на производственной линии – совсем другое. Мы как-то отдали материал, который прошёл все тесты, а на конвейере клиента начал слипаться.

Важно учитывать условия хранения – при высокой влажности поверхность материала окисляется. Как-то пришлось списать целую партию из-за неправильного складирования у дистрибьютора.

Для особых случаев рекомендуем комбинированные решения – например, с добавлением EVA-компонентов. Но это уже для специализированных применений, где важна повышенная адгезия к сложным поверхностям.