-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'OEM полиэтиленовая пленка ГОСТ', первое, что приходит в голову – это стандартизация. Но на практике часто оказывается, что за этими тремя буквами скрывается целая история технологических компромиссов. Многие заказчики до сих пор уверены, что достаточно указать в техзадании 'ГОСТ 10354-82' – и материал автоматически будет соответствовать всем ожиданиям. Увы, в реальности с полиэтиленовой пленкой всё сложнее.

Возьмем, к примеру, тот самый ГОСТ 10354. Да, он регламентирует технические условия на пленки из полиэтилена. Но если вникнуть в детали – там же одни сплошные 'в зависимости от назначения'. То есть по факту производитель сам определяет, какой именно состав сырья использовать, какую плотность, толщину... И вот здесь начинаются те самые нюансы, которые отличают качественный продукт от кота в мешке.

На нашем производстве в OEM полиэтиленовой пленке для пищевой упаковки мы столкнулись с интересным моментом: по ГОСТу допустимо использование вторичного сырья. Но если клиент хочет прозрачную пленку высшего сорта – тут уже нужен первичный гранулят, причем определенных марок. Пришлось отдельно разрабатывать технологическую карту под каждый тип заказа, хотя формально везде стояло 'соответствует ГОСТ 10354'.

Кстати, о толщине. В стандарте указаны допустимые отклонения ±10%, но для некоторых применений – например, при ламинации – даже 5% уже критично. Помню, как раз подбирали параметры для партии полиэтиленовой пленки под печать, так пришлось трижды перенастраивать экструдер, пока не добились стабильных 85 мкм без колебаний.

Оборудование – отдельная головная боль. Казалось бы, производишь пленку по всем стандартам, а она на запайщике клиента не тянется как надо. Выяснилось, что европейские автоматы часто требуют другой коэффициент трения, нежели отечественные. Пришлось вносить коррективы в рецептуру – добавлять специальные скользящие добавки, но так, чтобы не выходить за рамки ГОСТ по миграции веществ.

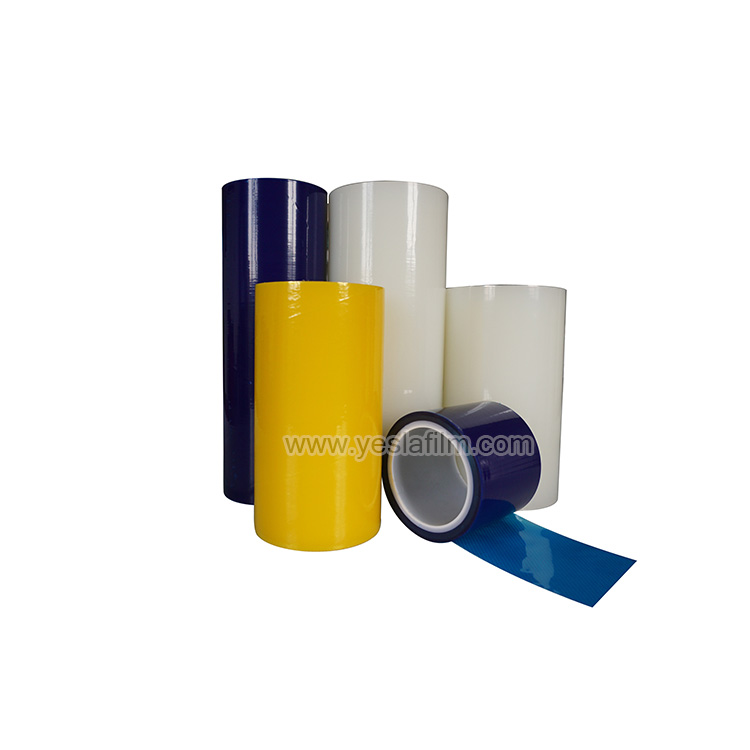

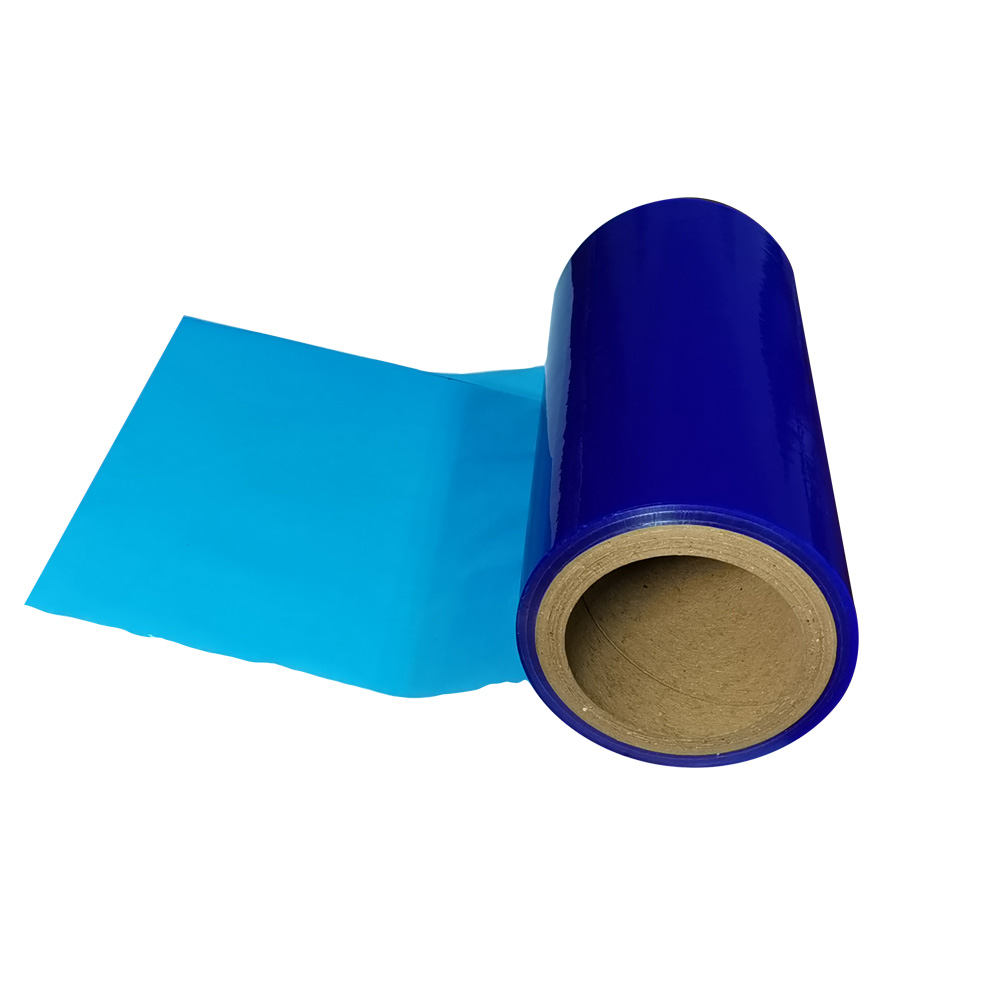

Особенно сложно было с пленкой для вакуумной упаковки. Тут и прочность на разрыв важна, и барьерные свойства. Пришлось даже консультироваться с технологами из Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде – они как раз специализируются на совместимых материалах. Их опыт с высвобождающими пленками очень пригодился, когда мы отрабатывали антиадгезионные свойства.

Кстати, их сайт yeslafilm.ru иногда просматриваю – там есть интересные технические заметки по совместимости материалов. Не реклама, просто делюсь находкой.

Сырье – это вообще отдельный разговор. Когда только начинали работать с OEM производством, думали, что можно закупать гранулы подешевле. Но дешевый полиэтилен часто дает нестабильную плотность, да и примеси бывают. В итоге для ответственных заказов перешли на проверенных поставщиков, хоть и дороже.

Особенно заметна разница в пленке для сельского хозяйства. Там ведь важна не только прочность, но и стабильность УФ-стабилизаторов. Как-то попробовали сэкономить – через сезон пленка в теплицах потрескалась. Пришлось разбираться, в итоге выяснилось, что проблема в некачественном стабилизаторе. Теперь используем только проверенные композиции.

Кстати, о толщине. Многие заказчики просят сделать тоньше – мол, сэкономить. Но для некоторых применений это ложная экономика. Например, для упаковки строительных смесей тонкая пленка просто рвется при погрузке. Приходится объяснять, что лучше немного переплатить за плотность, чем потом компенсировать испорченный товар.

С пищевой пленкой все более-менее понятно – там главное соблюсти миграционные показатели. А вот с технической сложнее – требования часто противоречивые. Например, для мебельной промышленности нужна и прочность, и эластичность, и хорошая спайка. Пришлось разрабатывать специальный состав с повышенным содержанием ПВД.

Интересный опыт был с сельхозпленкой. Казалось бы, что сложного – черная пленка для мульчирования. Но оказалось, важно не только светонепроницаемость, но и способность сохранять пластичность при низких температурах. Пришлось добавлять морозостойкие пластификаторы, хотя изначально в техзадании этого не было.

Еще запомнился заказ на пленку для гидроизоляции. Там важна была не только водонепроницаемость, но и устойчивость к грибкам. Пришлось подбирать специальные добавки, при этом чтобы не нарушить экологические нормы. В итоге получился довольно удачный состав, который теперь используем в нескольких линейках.

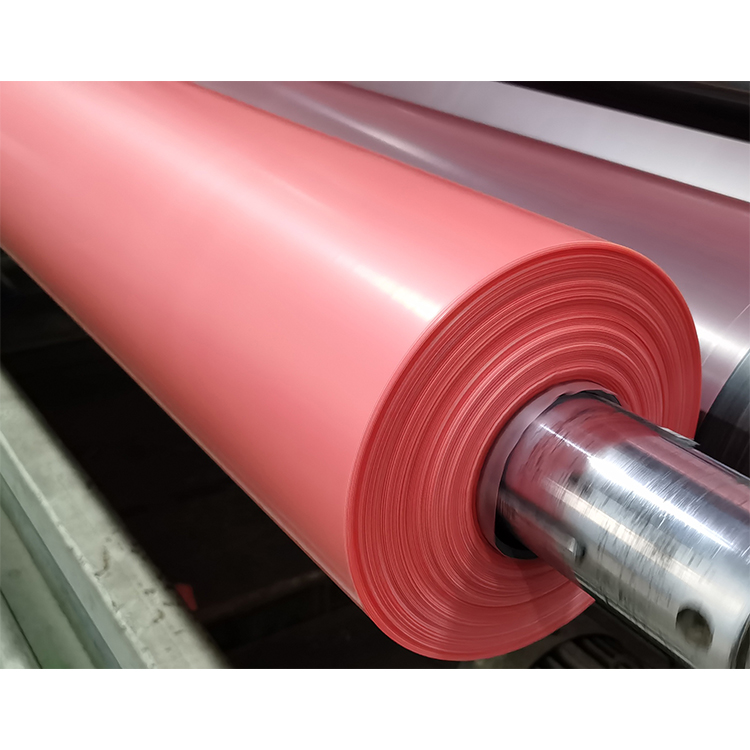

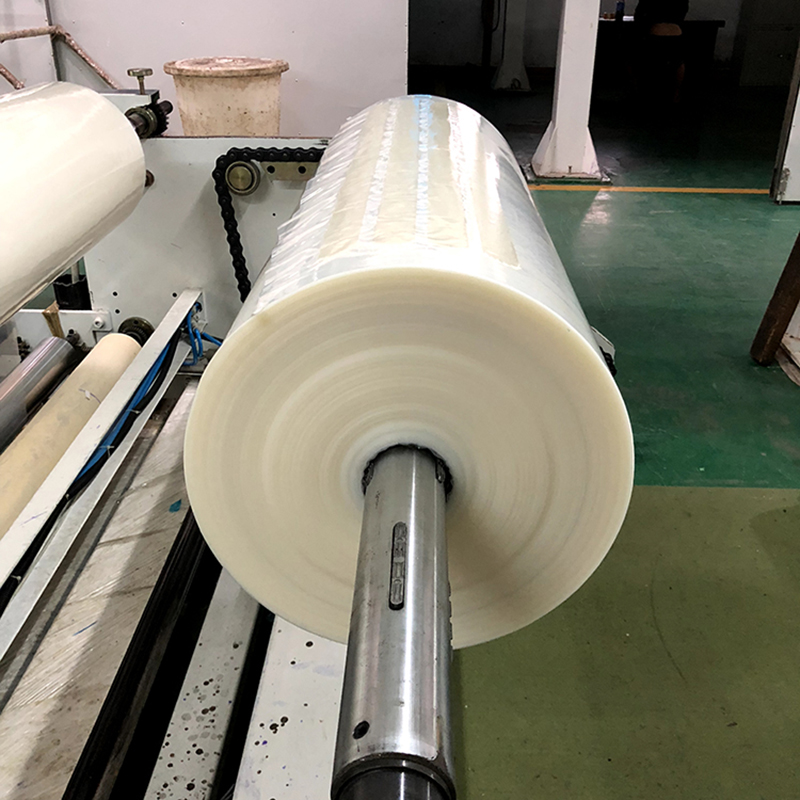

Экструзия – это вообще целое искусство. Малейшее изменение температуры или скорости – и вся партия в брак. Особенно сложно с тонкими пленками, там отклонение в пару градусов уже критично. Научились только с опытом чувствовать эти моменты, хотя автоматика сейчас конечно помогает.

Контроль качества – отдельная тема. Раньше проверяли выборочно, но после нескольких рекламаций перешли на сплошной контроль критичных параметров. Особенно плотности и толщины – эти показатели больше всего влияют на конечные свойства полиэтиленовой пленки ГОСТ.

Кстати, о рекламациях. Самая обидная была с партией пузырчатой пленки. Казалось, все параметры в норме, а при транспортировке пузыри лопались. Оказалось, проблема в неравномерном распределении воздуха. Пришлось полностью пересматривать технологию вспенивания, хотя по ГОСТу этот параметр вообще не регламентируется.

Сейчас много говорят о биоразлагаемых пленках. Пробовали экспериментировать с добавками – пока результаты не очень стабильные. То разлагается быстрее нужного, то наоборот – сохраняется дольше обычного полиэтилена. Видимо, нужно более глубоко изучать вопрос, возможно, сотрудничать с научными институтами.

Еще интересное направление – умные пленки с индикаторами. Например, меняющие цвет при нарушении температурного режима. Технически это реализуемо, но пока дорого для массового производства. Хотя для фармацевтики или некоторых пищевых продуктов могло бы быть востребовано.

В общем, работа с OEM полиэтиленовой пленкой – это постоянный поиск компромисса между стандартами, требованиями заказчика и технологическими возможностями. ГОСТ – это хорошо, но жизнь всегда вносит свои коррективы. Главное – не бояться экспериментировать и постоянно учиться на ошибках.