-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про OEM-силиконовое покрытие, первое что приходит в голову — обычная техническая пленка. Но на деле это многослойная система, где каждый микрон работает на адгезию или антиадгезию. В промышленности до сих пор путают термостойкие и механически стойкие покрытия, хотя разница в основе — эластомерный силикон против модифицированного силана.

Наш технолог как-то сказал: 'Силиконовое покрытие — это не материал, это состояние поверхности'. После 15 пробных составов для OEM-силиконовое покрытие поняли — главное не процент силана, а контроль вязкости при нанесении. Для автоматизированных линий типа BMB это критично: при отклонении даже на 5% появляются краевые подтеки.

В 2018 году пробовали делать двухкомпонентные системы для текстильной промышленности. Оказалось, что катализатор платиновой группы дает лучшую полимеризацию, но убивает бюджет. Пришлось искать компромисс с оловоорганическими катализаторами — стабильность хуже, но для штампованных изделий хватает.

Заметил интересную деталь: многие производители экономят на праймере для полипропиленовых основ. В итоге даже дорогое покрытие отслаивается углами через месяц. Мы в Яшилэ стали добавлять адгезионные промоторы прямо в базовый состав — себестоимость выросла на 12%, но клиенты перестали жаловаться на расслоение.

Самый болезненный кейс был с автомобильными уплотнителями. Заказчик требовал устойчивость к антиобледенительным реагентам. Лабораторные тесты проходили, а в полевых условиях через 3 цикла 'тепло-холод' покрытие трескалось. Разобрались — не учли коэффициент термического расширения алюминиевой основы.

Сейчас для таких случаев разработали гибридную систему: силикон + эпоксидный модификатор. Не идеально по эластичности, зато держит перепады от -50°C до +140°C. Как раз эту разработку используем в проектах для OEM-силиконовое покрытие промышленных уплотнителей.

Коллеги из Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как-то показывали статистику: 70% рекламаций связаны не с самим покрытием, а с неправильным подбором толщины. Для электроизоляции достаточно 15-20 мкм, а для противоскользящих поверхностей нужно минимум 200 мкм. Казалось бы, очевидно, но каждый второй техзапрос приходит без указания этого параметра.

Работали с китайской линией нанесения SUNG — сначала радовались низкой цене, но оказалось, что их валки дают разнотолщинность до 8 мкм. Для пищевой упаковки это недопустимо. Пришлось переделывать систему дозирования, добавлять японские щелевые фильеры.

Вакуумные камеры — отдельная головная боль. Когда делали покрытие для медицинских приборов, столкнулись с тем, что стандартные силиконы дают газовыделение при 10?3 торр. Пришлось разрабатывать специальную очистку основы от летучих. Кстати, эту технологию потом запатентовали — сейчас она используется в производстве на сайте https://www.yeslafilm.ru для электронных компонентов.

Толщиномеры — вечная проблема контроля. Оптические завышают показания на глянцевых поверхностях, ультразвуковые плохо работают с многослойными структурами. Выручили контактные профилометры, но их калибровка занимает 40% времени контроля качества.

С поликарбонатом всегда сложности — даже при плазменной активации адгезия не превышает 2B по ASTM. Помогло промежуточное звено — силановый праймер с фенильными группами. Недешевое решение, но для оптических применений другого варианта нет.

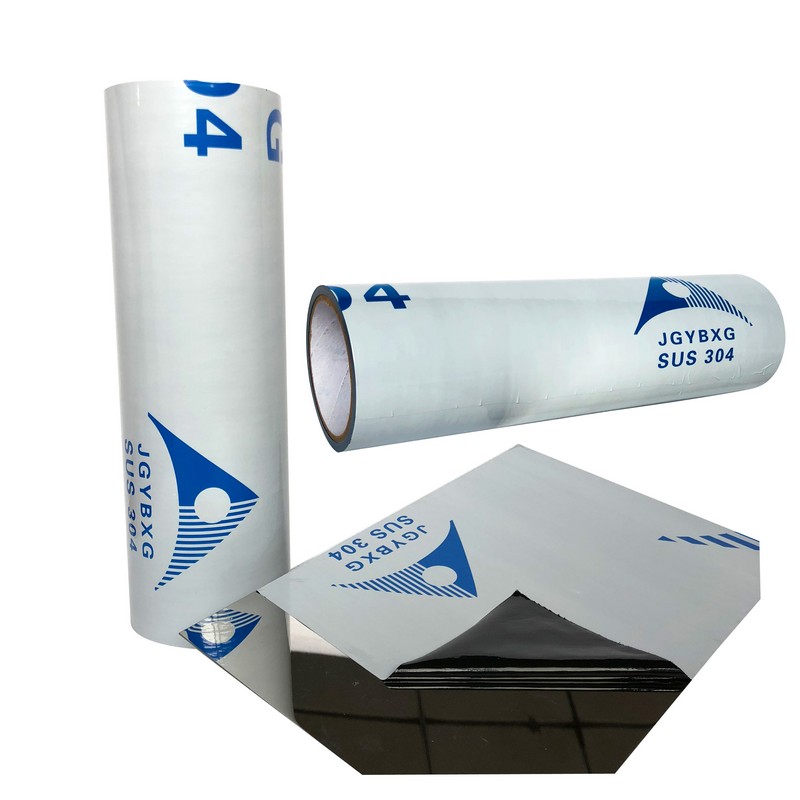

Металлические основы кажутся простыми, но здесь свои нюансы. Нержавейка требует пассивации, алюминий — хроматирования, иначе через полгода появляются границы оксидных пленок. Один раз пришлось переделывать партию для лифтовых панелей — заказчик не указал тип обработки поверхности.

Интересный опыт с гибкими подложками: силикон на ПЭТФ при изгибе дает микротрещины. Спасла добавка полиэфирных модификаторов — эластичность сохранилась, а сопротивление истиранию выросло на 30%. Такое решение теперь стандарт для наших гибких электронных компонентов.

Стоимость OEM-силиконовое покрытие на 60% складывается из сырья. Когда в 2021 цены на силаны выросли в 2.3 раза, многие перешли на китайские аналоги. Мы в ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань тестировали 4 поставщика — у всех проблемы с стабильностью вязкости партия к партии.

Оборотная сторона экономии — увеличение брака. На автоматической линии даже 3% брака съедают всю выгоду от дешевого сырья. Пришлось сохранять немецкие силаны, но оптимизировать логистику — теперь закупаем контейнерными партиями с прямыми поставками с завода в Баварию.

Расходники — скрытый враг рентабельности. Фильеры забиваются через 200-300 часов работы, а чистить их дороже чем менять. После анализа выбрали алмазные напыленные сопла — дороже в 4 раза, но ресурс 2000 часов без потери качества напыления.

Пробовали наночастицы диоксида кремния для увеличения твердости — получили хрупкое покрытие с трещинами при термоциклировании. Зато дисперсия политетрафторэтилена дала интересный эффект — коэффициент трения снизился до 0.08 без потери адгезии.

Сейчас экспериментируем с фотокаталитическими добавками — для самоочищающихся поверхностей. Пока получается только с УФ-активацией, что ограничивает применение в помещениях. Но для уличного оборудования уже есть пилотные проекты.

Самое перспективное направление — термохромные пигменты в силиконовой матрице. Пока стабильность цветопередачи не более 500 циклов, но для индикаторных покрытий уже достаточно. Как раз такая разработка идет в нашем НИЦ при производстве в Фушань.

Всегда спрашивайте не про стойкость к химии, а про конкретные реагенты. 'Стойкость к маслам' — ничего не значит. А вот 'стойкость к синтетическому моторному маслу 5W-30 при 120°C' — уже техническая характеристика.

Требуйте образцы не на стандартных подложках, а на вашем материале. Как-то получили рекламацию от производителя смартфонов — покрытие не держалось на анодированном алюминии особой серии. Оказалось, у них свой метод анодирования с пористостью 12% вместо стандартных 8%.

Не экономьте на предпроизводственных испытаниях. Стандартный тест на адгезию — 48 часов, но мы всегда делаем 168 часов с термоциклированием. В 30% случаев проявляются проблемы, которые не видны при коротких тестах. Именно такой подход позволяет ООО Яшилэ сохранять репутацию с 2006 года.