-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

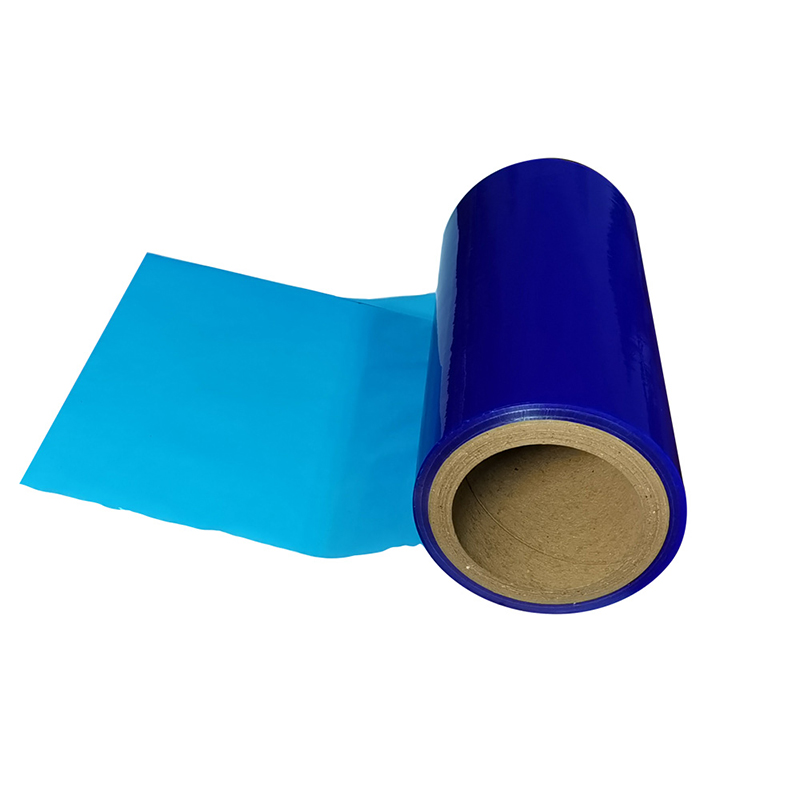

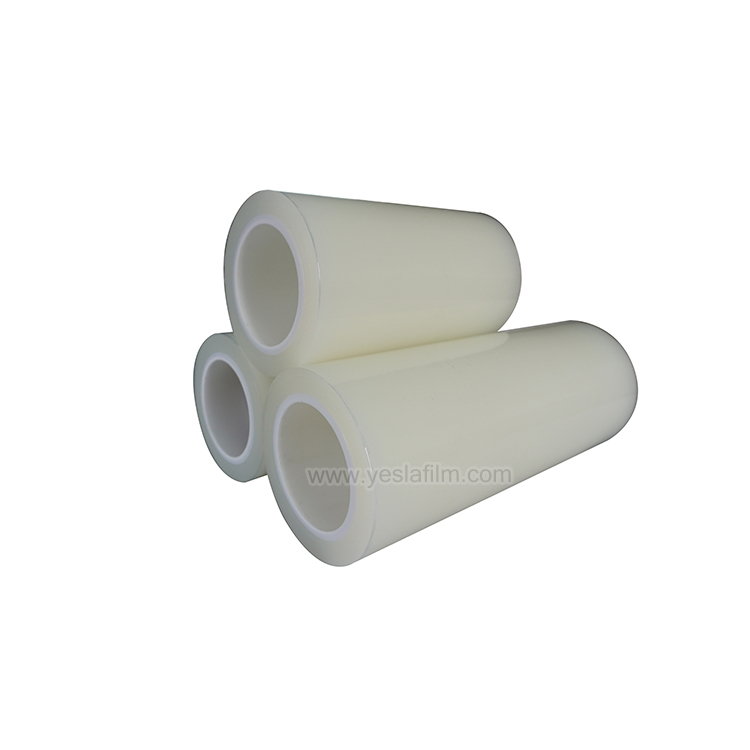

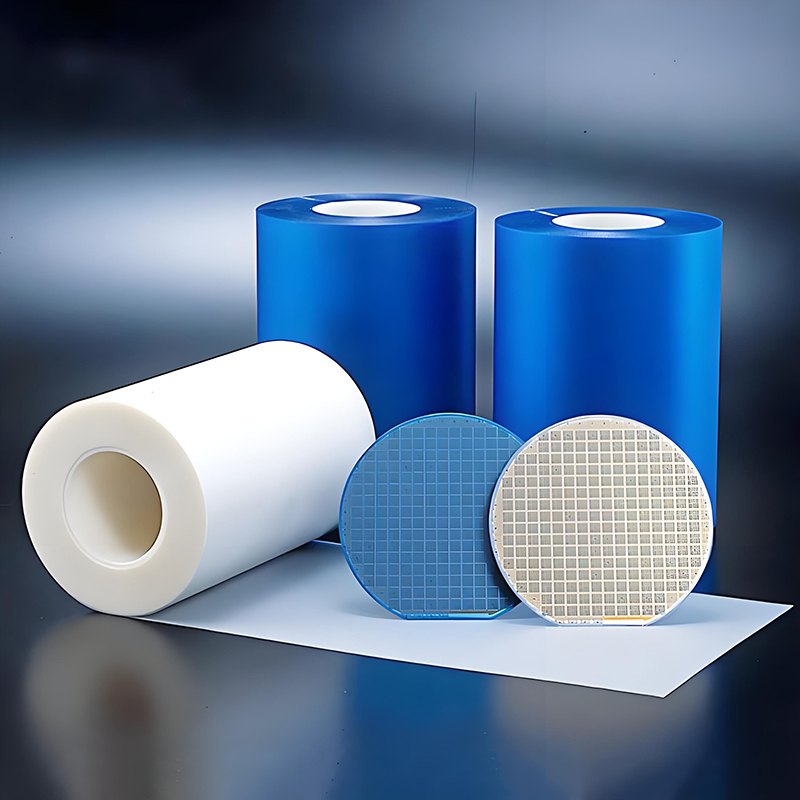

Когда слышишь про термоусадочную мембранную оболочку PVD, многие сразу представляют что-то вроде усовершенствованной термоусадки для кабелей. На деле же это сложный композитный материал, где PVD-покрытие наносится на предварительно ориентированную мембрану. В нашей практике на производстве клеевых изделий в ООО 'Яшилэ' часто сталкивались с заказчиками, которые путали технологию с обычным ламинированием.

При формовании OEM мембранной оболочки критически важен контроль температуры усадки. Помню, в 2018 году мы потеряли партию для автокомпонентов именно из-за неучёта разницы коэффициентов расширения подложки и PVD-слоя. Типичная ошибка новичков — пытаться экономить на предварительной калибровке вакуумных камер.

Сейчас мы всегда тестируем совместимость материалов на оборудовании собственной разработки. Кстати, наш сайт https://www.yeslafilm.ru обновляет протоколы испытаний ежеквартально — там есть live-отчёты по адгезии при разных режимах.

Особенность именно PVD покрытия — необходимость плазменной активации поверхности перед осаждением. Без этого даже дорогие металлизированные слои отслаиваются после 2-3 циклов термоусадки. Проверяли на образцах с алюминиевым напылением — дефект проявлялся на стыках радиусом менее 3 мм.

Для OEM-проектов мы используем модифицированные линии с ЧПУ. Стандартные установки часто не обеспечивают равномерность усадки на сложноконтурных изделиях. Например, для медицинских зондов пришлось разрабатывать кассетные держатели с локальным подогревом.

В процессе отладки выявили интересную зависимость: при скорости конвейера выше 0,5 м/мин PVD-слой начинает кристаллизоваться с микродефектами. Пришлось совместно с технологами из Фошань-Шунде пересматривать весь цикл — от подготовки поверхности до финишной стабилизации.

Кстати, о региональных особенностях. Наше предприятие в районе Шунде города Фушань с 2006 года специализируется на клеевых композитах, и это дало неожиданное преимущество: мы смогли интегрировать буферные адгезионные прослойки в структуру мембранной оболочки. Такое решение сейчас используют для защиты гибкой электроники.

Самое частое заблуждение — что термоусадочная мембрана работает как универсальное решение. В реальности каждый состав подбирается под конкретные нагрузки. Для арматуры морских объектов, например, нужны мембраны с подавлением электрохимической коррозии, а не просто термостойкие варианты.

Однажды пришлось переделывать партию для солнечных коллекторов — заказчик не учёл УФ-деградацию полимерной основы. После 2000 часов испытаний появилось расслоение по кромкам. Сейчас мы всегда запрашиваем данные о циклических нагрузках.

Ещё важный момент: многие недооценивают требования к чистоте помещения. Даже микрочастицы пыли размером 5-10 микрон создают каверны в PVD-слое. У нас в цехах поддерживается класс чистоты ISO 7, но для некоторых проектов (например, оптических сенсоров) приходится организовывать зоны с ISO 5.

Для производителя промышленных датчиков из Германии разрабатывали OEM оболочку с двойной ориентацией мембраны. Проблема была в сохранении герметичности при термоусадке на ребристые поверхности. Решили комбинированным методом — радиальная усадка + последующая импульсная герметизация стыков.

В процессе обнаружили, что стандартные PVD-мишени не обеспечивают нужную адгезию на нержавеющей стали. Пришлось заказывать кастомизированные мишени с легированием кремнием. Рецептуру дорабатывали совместно с технологами Yeslafilm — благо, их лаборатория в Фошань-Шунде как раз специализируется на сложных композитах.

Интересный случай был с сельхозтехникой — требовалась оболочка для гидравлических штоков, работающих в агрессивных средах. После полевых испытаний выяснилось, что стандартные PVD-покрытия не устойчивы к абразивному износу. Разработанный вариант с алмазоподобным покрытием (DLC) сейчас проходит испытания на 2000 моточасов.

Сейчас вижу тенденцию к гибридизации — например, совмещение PVD покрытия с плазменной полимеризацией. Это позволяет создавать интеллектуальные мембраны с программируемыми свойствами усадки. Но пока такие решения дороже классических на 40-60%.

Основное ограничение — технология плохо подходит для изделий с резкими перепадами толщин. На участках менее 0,1 мм происходит перегрев и деградация PVD-слоя. Пытались решить это предиспариванием подложки, но пока стабильные результаты только на плоских конфигурациях.

Из последних наработок — мембраны с памятью формы для ремонтных работ. После термоусадки такой материал сохраняет остаточное напряжение, что полезно для компенсации тепловых расширений. Тестируем на трубопроводной арматуре, но пока есть вопросы по циклической стойкости.

Часто сталкиваюсь с тем, что клиенты присылают заведомо невыполнимые ТЗ. Например, требуют сочетание гибкости после усадки с твёрдостью 80D. Приходится объяснять физические ограничения — мембрана не может одновременно быть эластичной и жёсткой.

Наш отдел разработки в ООО 'Яшилэ' сейчас внедряет систему предварительного моделирования. Загружаем параметры заказчика в ПО и показываем 3D-визуализацию поведения оболочки. Это снижает количество спорных моментов на 70%.

Важный урок, который усвоили за 15 лет работы: никогда не обещать невозможного. Если для проекта нужны параметры, выходящие за рамки возможностей термоусадочной мембранной оболочки PVD, честно предлагаем альтернативные решения. Например, комбинированные системы с механическим креплением.