-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

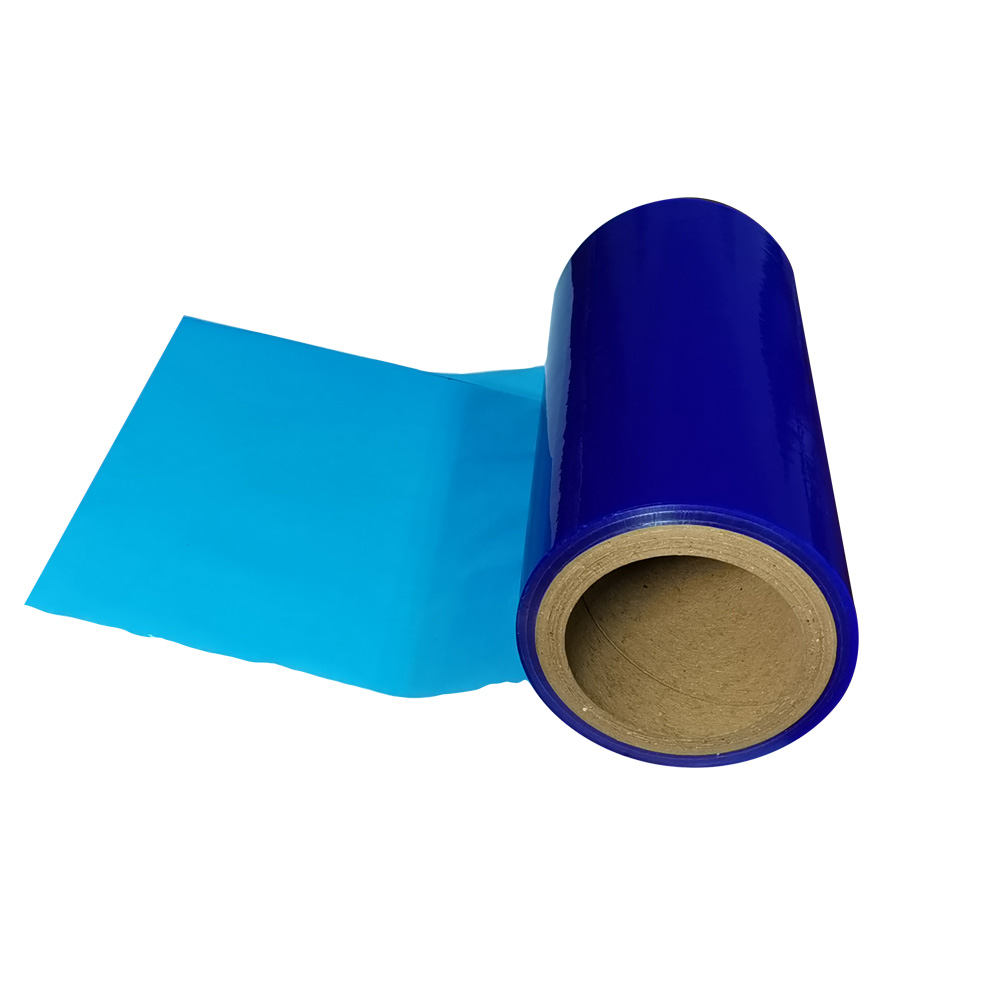

Когда слышишь про ведущую мембрану из полиэтилена низкой плотности, многие сразу думают о простой плёнке — и это первая ошибка. На деле это сложный композит, где важна не только плотность, но и структура связей полимера. Вспоминаю, как лет пять назад мы с коллегами из ООО 'Яшилэ' тестировали образцы для упаковки электроники: тогда и поняли, что ключ не в толщине, а в стабильности молекулярной сетки.

В Шунде часто видел, как мелкие цеха пытались экономить на ПВХ — мол, дешевле и гибче. Но при температурных скачках такая мембрана давала усадку до 15%, что для точной резки было катастрофой. Полипропилен? Да, прочнее, но с адгезией вечные проблемы. А вот полиэтилен низкой плотности при грамотной калибровке экструдера даёт тот самый баланс: и на разрыв держит 23-25 МПа, и с клеевыми слоями не конфликтует.

Кстати, про адгезию. В 2018-м мы для одного завода в Фошане как раз подбирали мембрану под автоматическую ламинацию. Перепробовали шесть марок — и только ПНД с добавкой этиленвинилацетата (около 8%) не отслаивался при контакте с акриловыми клеями. Позже выяснилось, что виноваты микропоры в структуре: у дешёвых аналогов они неравномерные, а у нашего варианта — размером до 5 мкм, что и дало равномерное пропитывание.

Ошибка, которую до сих пор повторяют: гонятся за максимальной плотностью. Но для гибких упаковочных линий лучше 0,918-0,922 г/см3 — выше уже теряется эластичность. Как-то раз видел на складе у конкурентов рулоны с белесыми пятнами — это как раз переуплотнённый материал, который при охлаждении кристаллизовался кусками.

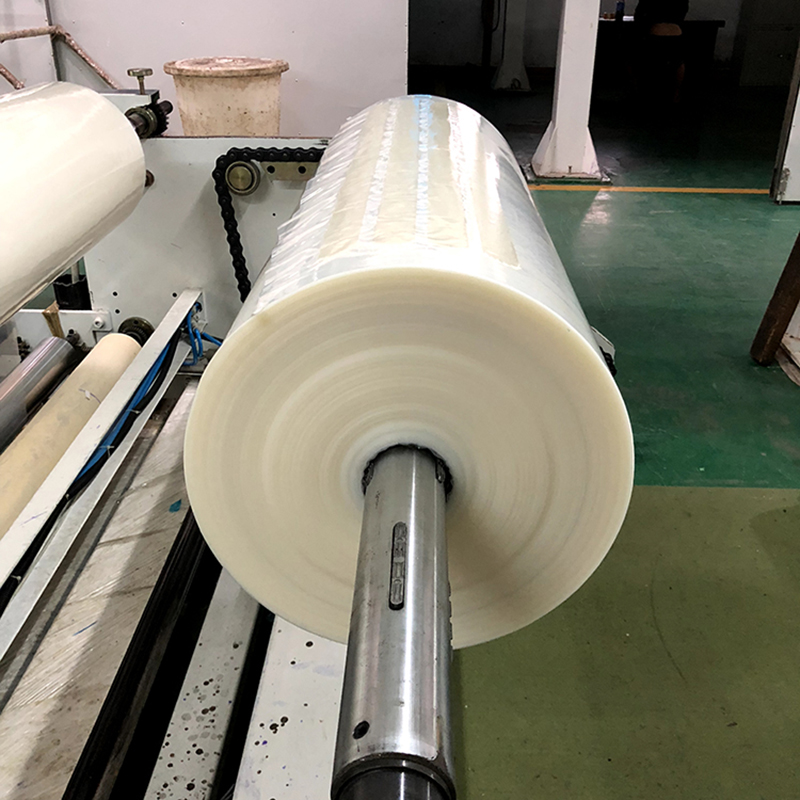

На нашем производстве в ООО 'Яшилэ' долго не могли добиться стабильной толщины — плавало в диапазоне 90-110 мкм. Оказалось, проблема в системе охлаждения валов: при температуре ниже 14°C ПНД начинал 'гулять' по ширине рулона. Пришлось переделывать обдув — теперь держим 95±3 мкм даже при летней влажности в 85%.

Запомнился случай с матовой мембраной для медицинских стерильных упаковок. Заказчик требовал коэффициент трения не выше 0,3, но первые партии липли к транспортерным лентам. Добавка дистерамида помогла, но появилась жёлтая отливка — пришлось комбинировать с двуокисью титана, хотя это и удорожало процесс на 12%.

Сейчас многие спрашивают про антистатические свойства. На своём опыте скажу: введение углеродных нанотрубок — маркетинг, если речь о толщинах до 200 мкм. Гораздо надёже старый способ — поверхностная обработка коронным разрядом, правда, требует частой калибровки оборудования.

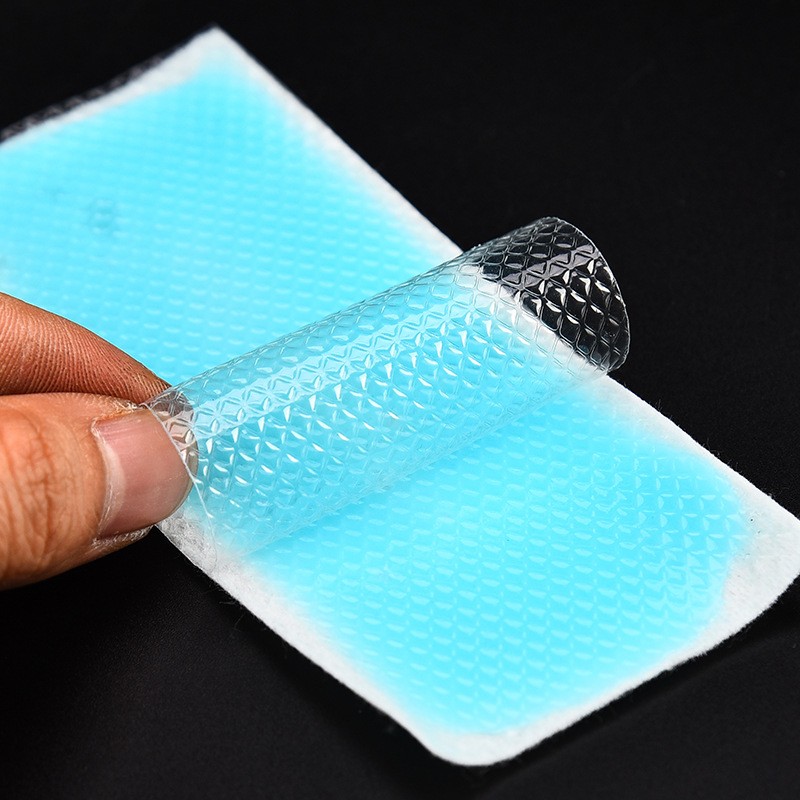

Именно здесь ведущая мембрана из полиэтилена низкой плотности раскрывает потенциал. Для термоплавких клеев типа EVA оптимальна шероховатость Rz=20-40 мкм — мы добиваемся этого фрезеровкой валов экструдера, а не абразивами, которые создают статику.

Был неприятный опыт с силиконовыми разделителями: при контакте с ПНД происходила миграция силикона вглубь слоя. Решение нашли через промежуточный барьерный слой из модифицированного ПЭТФ — технология не новая, но для наших клеевых изделий подошла идеально.

Кстати, на сайте https://www.yeslafilm.ru мы как раз выложили таблицу совместимости — там есть данные по адгезии с разными типами клеев. Это сэкономило многим нашим клиентам время на тесты: например, для каучуковых адгезивов лучше брать мембрану с предварительной озоновой обработкой.

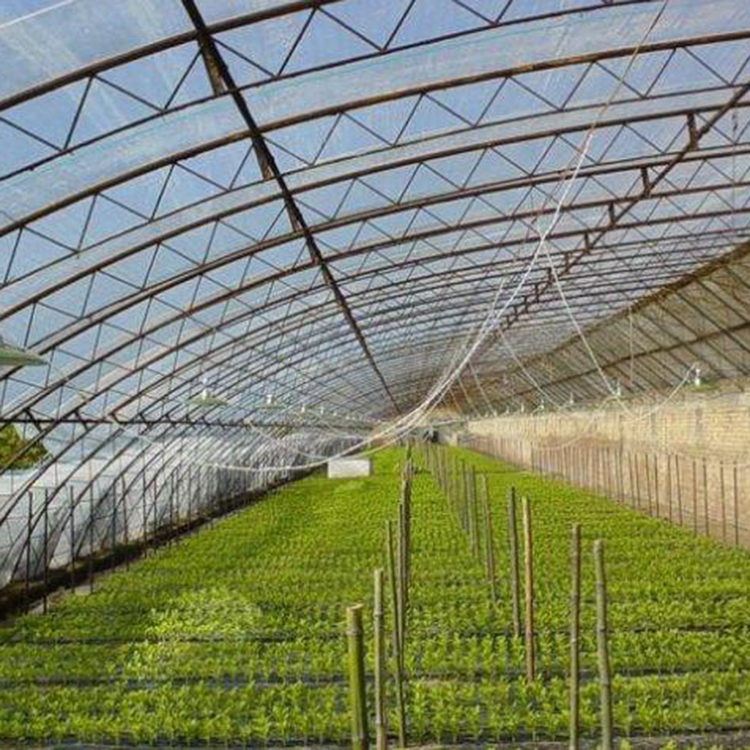

В 2021 году поставили партию мембран для сельхозукрытий в Краснодарский край. Через три месяца пришла рекламация: материал потрескался на складках. Разбор показал — УФ-стабилизатор (цинка оксид) был введён неравномерно из-за слишком быстрого охлаждения. Пришлось менять всю технологическую цепочку.

Другая история — с пищевой упаковкой для заморозки. Казалось бы, ПНД должен работать при -40°C, но после 50 циклов заморозки мембрана становилась хрупкой. Добавка 5% LDPE-сополимера решила проблему, хотя пришлось жертвовать прозрачностью.

Самое сложное — объяснить заказчикам, что экономия на антиоксидантах приводит к деградации уже через 6 месяцев. Как-то пришлось разбирать конфликт с производителем строительных мембран: они использовали вторичный ПНД без стабилизаторов — результат: коричневые пятна и потеря прочности на 70%.

Сейчас экспериментируем с нанокомпозитами на основе ПНД — например, с монтмориллонитом для повышения барьерных свойств. Но пока серийное производство слишком дорого: дополнительные 220 руб/кг против стандартных 90 руб/кг за базовый вариант.

Интересное направление — биоразлагаемые модификации. Пробовали вводить крахмал, но при содержании свыше 15% резко падает влагостойкость. Возможно, стоит посмотреть в сторону полимолочной кислоты, но это уже совсем другая цена.

Из объективных ограничений отмечу температурный режим: выше 60°C даже стабилизированный ПНД начинает 'плыть'. Для автомобильных применений это критично — приходится либо ламинировать с более термостойкими материалами, либо полностью менять концепцию.

За 15 лет работы в ООО 'Яшилэ' понял главное: ведущая мембрана из полиэтилена низкой плотности не универсальна, но при грамотном подборе параметров перекрывает 80% задач упаковочной отрасли. Ключевые параметры: не плотность, а распределение молекулярной массы и степень разветвлённости цепи.

Совет тем, кто выбирает поставщика: смотрите на оборудование экструзии. Если валки без термостабилизации — сразу отказывайтесь. И обязательно запрашивайте тестовые образцы для ваших конкретных условий: то, что работает в Фошане при 25°C, может не подойти для Сибири.

Наше производство в Шунде как раз заточено под такие кастомизированные решения — не зря же мы с 2006 года занимаемся именно сложными клеевыми системами. Часто правильная мембрана решает больше, чем дорогой клей — проверено на десятках объектов от Дальнего Востока до Калининграда.