-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?дешевое производство защитной пленки?, первое, что приходит в голову — срезать углы на материалах. Но за 15 лет работы с клеевыми покрытиями я убедился: экономия на мелочах вроде силиконизированной подложки или толщины акрилового клея выливается в брак, который клиенты замечают сразу. Особенно в промышленных масштабах.

В 2018-м мы пробовали упростить процесс нанесения клея на полипропиленовую основу — думали, снизим температуру сушки на 10°C, и энергозатраты упадут. Результат? Пленка отслаивалась углами через сутки после оклейки металлических поверхностей. Пришлось вернуться к старому режиму, но партия в 500 рулонов уже ушла заказчику из Белгорода.

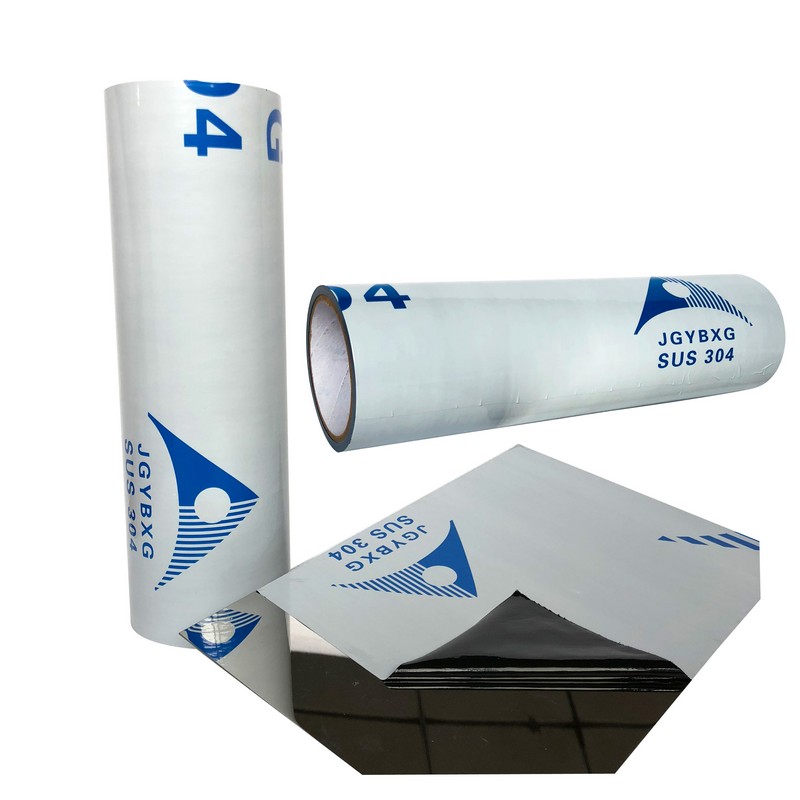

Кстати, о толщине клеевого слоя. Многие производители экономят, уменьшая его с 25 до 15 микрон. Для упаковки — прокатит, но для защиты полированного алюминия в транспортировке — катастрофа. Мы в Яшилэ после того случая с браком ввели обязательный замер каждого третьего рулона.

Еще один миф — можно брать любой полиэтилен низкого давления. На деле LDPE с примесями вторички дает неравномерную адгезию. Проверяли на образцах от пяти поставщиков, пока не остановились на сырье от ?Казаньоргсинтез? — дороже, но перестали приходить рекламации по отслоению.

Наш первый ламинатор купили б/у из Германии за 300 тысяч рублей — казалось, удача. Но регулировка натяжения барабанов требовала часовой настройки перед каждым запуском. В итоге простаивала линия, а персонал перерабатывал. Сейчас на производстве защитной пленки в Шунде используем китайские аналоги с цифровым контролем — дороже изначально, но за два года окупили себя за счет скорости переналадки.

Вакуумные держатели рулонов — та деталь, на которой точно не стоит экономить. Помню, как на старте пробовали изготовить кустарные крепления из алюминиевых заготовок. После падения 700-килограммового рулона и деформации оси пришлось заказывать профессиональные системы с пневмоблокировкой.

Система очистки пленки перед нанесением клея — еще один пункт, где ?дешево? бьет по карману. Ультразвуковые модули дороги, но ионизирующие щетки с угольными валиками дают пятна при работе с ПЭТ-пленками толщиной менее 50 мкм. Пришлось комбинировать оба метода для разных линеек продукции.

Работая с ООО ?Яшилэ?, мы протестировали 12 марок полипропилена до того, как выбрали стабильный вариант для серии YF-202. Корейские гранулы давали меньше пузырей, но стоили на 40% дороже китайских. Компромисс нашли в тайваньском сырье с добавлением стабилизаторов ультрафиолета — для уличных пленок оказался идеальным.

Акриловые клеи — отдельная история. Наш технолог всегда говорил: ?Если клей тянется нитью при 23°C — будет держать годами?. Проверяли на образцах для мебельной фабрики в Краснодаре — пленка с модифицированным акрилом выдержала три года на солнце, тогда как стандартный состав начал желтеть через 14 месяцев.

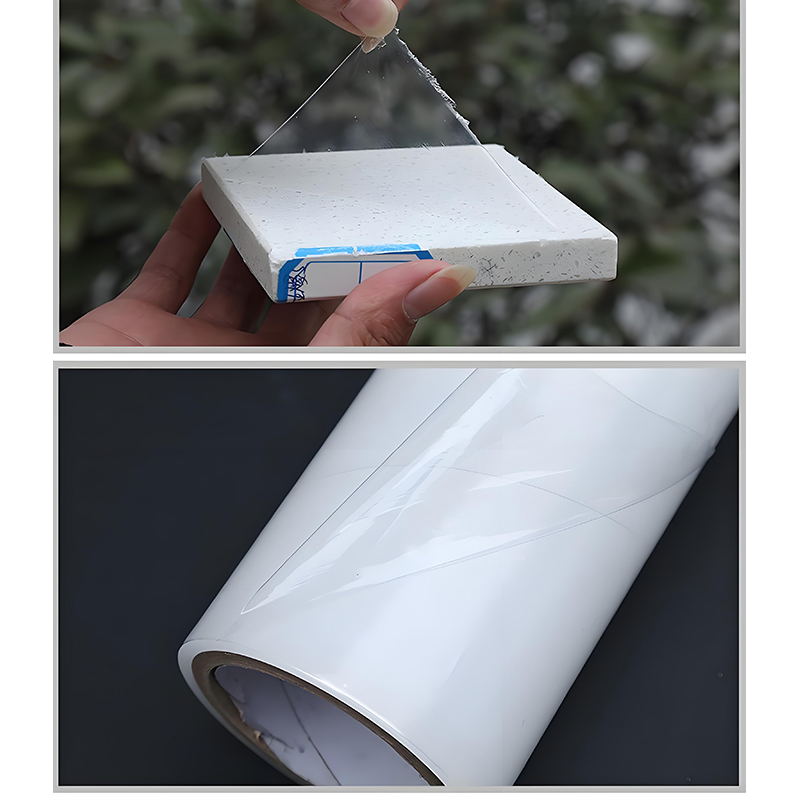

Отдельно стоит сказать о подложке. Крафт-бумага кажется экономным вариантом, но для автоматической оклейки на конвейерах нужна только силиконизированная пленка. После трех месяцев переговоров с заказчиком из Новосибирска пришлось перейти на лавсановую основу — дороже, но исключили обрывы при скоростном монтаже.

В 2020-м мы потеряли 20% партии для Казани из-за неправильного складирования. Рулоны стояли вертикально, а не горизонтально — через месяц появилась деформация кромки. Теперь на складе в Фошане строгий регламент: температура 18-22°C, влажность не выше 60%, поддоны только деревянные.

Транспортировка — отдельная головная боль. При переходе на дешевое производство многие экономят на термофургонах. Но летняя жара в 35°C плавит клеевой слой, если пленка находится в кузове больше 6 часов. Для поставок в южные регионы теперь используем только изотермические контейнеры с климат-контролем.

Упаковка углов — казалось бы, мелочь. Но картонные вставки вместо пенополиуретановых привели к 3% боя при доставке в Магнитогорск. После жалоб вернулись к старым стандартам, хотя себестоимость выросла на 1.2 рубля на рулон.

На сайте yeslafilm.ru мы открыто публикуем протоколы испытаний — это дисциплинирует. Например, тест на отслоение под углом 180° при скорости 300 мм/мин обязателен для каждой партии. Отказались от этого в 2019-м — получили возврат от автомобильного завода в Тольятти.

Адгезия к нержавейке — отдельный параметр. Раньше проверяли только на холодной поверхности, пока не столкнулись с отклеиванием на прогретом до 60°C металле. Теперь тестируем в трех температурных режимах, особенно для пленок серии PRO.

УФ-стабильность — боль многих производителей. Ускорительные испытания в камере Q-SUN часто не соответствуют реальным условиям. После нареканий от клиента с солнечной электростанцией в Крыму ввели дополнительное тестирование на крыше цеха в Шунде — образцы лежат под открытым небом 6 месяцев перед запуском в серию.

Переход на прямые поставки полимерных гранул из Нижнекамска вместо московских дилеров сэкономил 18% без ущерба качеству. Правда, пришлось вложиться в силосы для хранения — окупилось за 8 месяцев.

Оптимизация раскроя — компьютерная программа за 50 тысяч рублей сократила отходы на 7%. Казалось, мелочь, но при объеме 120 тонн в месяц — существенная цифра.

Рециклинг обрезков — купили дробилку и добавляем до 15% вторички во внутренние слои трехслойных пленок. Для ответственных заказов не используем, но для упаковочных материалов — идеально.

За 16 лет работы ООО ?Яшилэ? прошло путь от кустарной мастерской до предприятия с площадью 10000 м2. Главный урок: дешевизна должна быть умной. Экономить на контроле качества или проверенном сырье — себе дороже.

Сейчас мы разрабатываем биоразлагаемую пленку на основе кукурузного крахмала — дорого, но перспективно. Пока что себестоимость в 2.3 раза выше обычной, но европейские партнеры уже интересуются.

В итоге, дешевое производство защитной пленки — это не про низкие цены, а про оптимизацию процессов без потери ключевых характеристик. Как говорил наш первый технолог: ?Лучше сделать на 15% дороже, но спать спокойно?.