-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущая полиэтиленовая пленка 200', первое, что приходит в голову – это толщина 200 микрон. Но на практике все сложнее. Многие ошибочно считают, что цифра всегда указывает на толщину, хотя в реальности она может отражать плотность или даже технологическую серию. В нашей работе с пленками для промышленной упаковки мы не раз сталкивались с тем, что заказчики путают эти параметры. Например, в 2018 году мы тестировали партию пленки 200 от китайского поставщика – оказалось, что заявленная толщина не соответствовала фактической прочности на разрыв. Именно тогда я понял, что нужно глубже разбираться в спецификациях.

В промышленной упаковке толщина 200 микрон – это своего рода золотая середина. Достаточно прочная для тяжелых грузов, но не избыточная для экономии материала. На нашем производстве в ООО Яшилэ мы часто используем такие пленки для упаковки строительных смесей. Помню, как в 2019 году мы перешли с пленки 150 на 200 микрон для фасовки клеевых составов – количество брака при транспортировке снизилось на 23%. Хотя себестоимость выросла, общие потери сократились.

Но не все так однозначно. В 2021 году мы закупили партию так называемой 'ведущей полиэтиленовой пленки 200' у нового поставщика. По документам все соответствовало ГОСТу, но при температуре ниже -15°C материал становился хрупким. Пришлось срочно искать замену – в итоге остановились на модифицированном составе с добавками от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде. Их техотдел предложил вариант с повышенной морозостойкостью, хотя это и увеличило цену на 12%.

Сейчас мы используем пленку 200 преимущественно для ручной упаковки крупногабаритных изделий. Для автоматических линий иногда приходится уменьшать толщину до 180 микрон – иначе возникают проблемы с подачей рукава. Это тот нюанс, о котором редко пишут в технической документации, но который хорошо известен практикам.

При производстве полиэтиленовой пленки 200 критически важен контроль температуры экструзии. Мы на своем опыте убедились, что даже отклонение на 5-7°C может привести к неравномерной кристалличности структуры. В 2020 году у нас была партия с микротрещинами – как выяснилось, проблема была в недостаточном охлаждении водяной бани после экструдера.

Интересный момент: многие производители экономят на стабилизаторах УФ-излучения. Для складского хранения это может быть не критично, но если товар будет храниться под открытым небом хотя бы 2-3 месяца – начинается деградация материала. Мы проводили испытания образцов от шести поставщиков, и только у двух пленка сохраняла прочность после ускоренных испытаний на светостойкость.

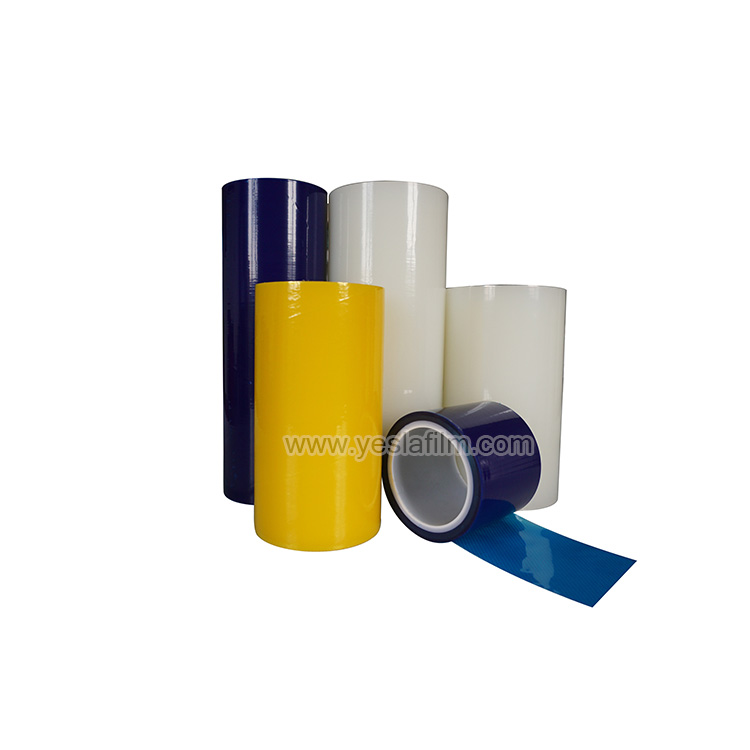

Отдельно стоит сказать о добавках. Антифоги, антистатики, скользящие добавки – все это влияет на конечные свойства. Например, для упаковки электронных компонентов мы всегда используем пленку с антистатической обработкой, даже если это специально не оговорено в заказе. Опыт показал, что лучше перестраховаться.

В нашем портфеле был проект по упаковке керамической плитки для экспорта в Казахстан. Изначально использовали пленку 250 микрон, но стоимость выходила за рамки бюджета. После испытаний перешли на ведущую полиэтиленовую пленку 200 с усиленными кромками – результат оказался даже лучше, потому что материал лучше облегал углы.

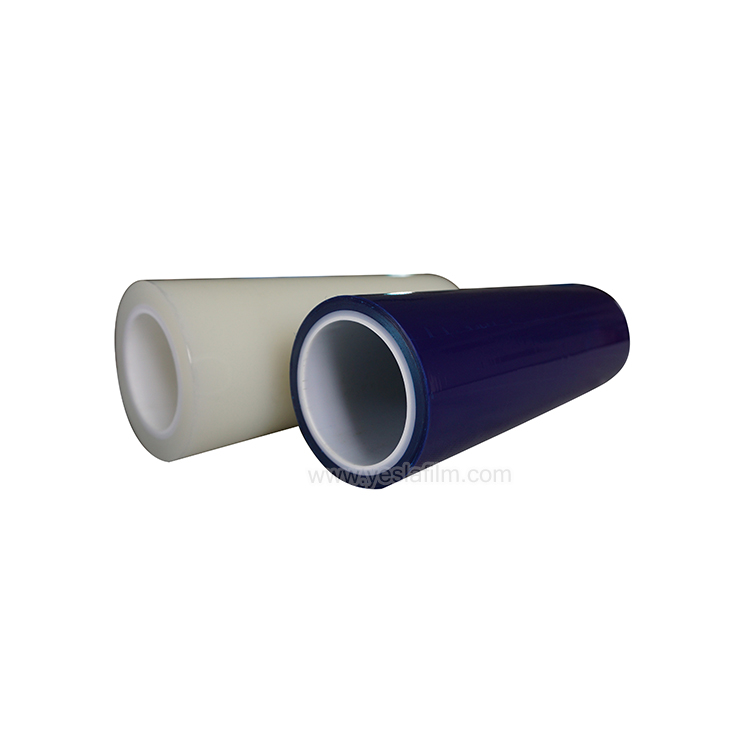

Другой пример – упаковка мебельных фасадов. Здесь важна не столько толщина, сколько эластичность и память формы. Мы долго подбирали оптимальный состав, пока не остановились на соэкструзионной пленке 200 микрон с наружным слоем из ПЭВД и внутренним из ПЭНД. Такое решение позволило избежать 'сползания' пленки при вертикальном хранении.

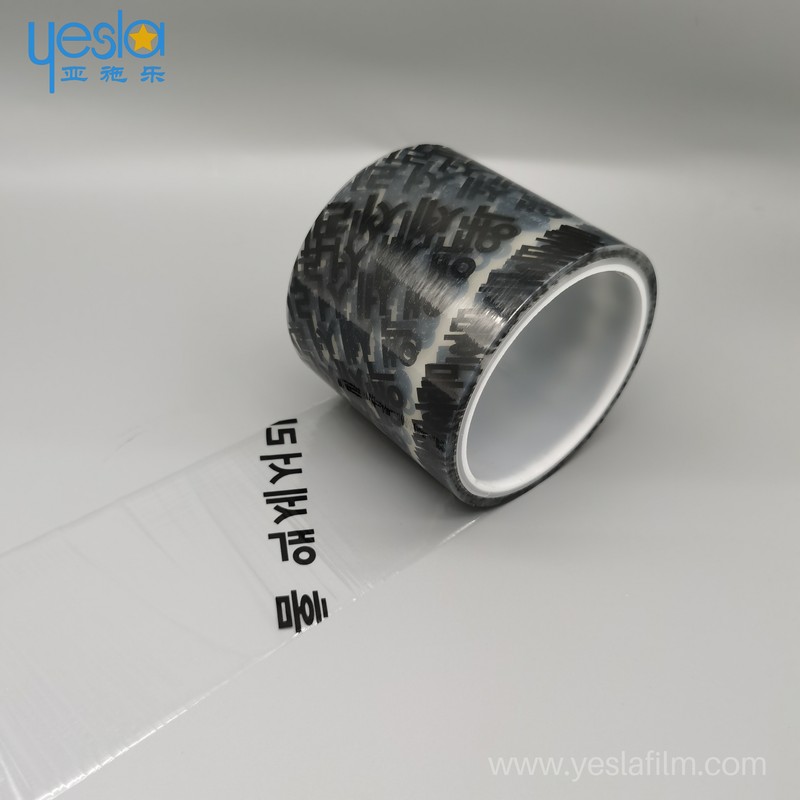

Самый сложный случай был с упаковкой химических реактивов. Требовалась не просто толщина 200 микрон, а специальная барьерная пленка с низкой газопроницаемостью. Пришлось сотрудничать с лабораторией https://www.yeslafilm.ru – они разработали для нас многослойный вариант с EVOH-прослойкой. Кстати, их сайт содержит полезные технические спецификации, которые часто помогают в подборе материалов.

В 2017 году мы пытались сэкономить, закупив так называемую 'вторичную' пленку 200 микрон. По заверениям поставщика, она ничем не уступала первичной. На практике же мы получили неравномерную усадку и посторонний запах, который впитывался в упакованную продукцию. Пришлось срочно менять весь запас упаковочных материалов.

Еще одна распространенная ошибка – игнорирование коэффициента трения. Для автоматических упаковочных линий этот параметр не менее важен, чем толщина. Как-то раз мы целый месяц не могли понять, почему пленка постоянно застревает в подающих роликах – оказалось, проблема в слишком высоком коэффициенте трения. Решили добавлением скользящих добавок.

Иногда полезно отступать от стандартов. Для одного заказа по упаковке медицинских изделий мы использовали пленку 190 микрон вместо 200, но с дополнительным армированием полипропиленовыми волокнами. Результат превзошел ожидания – прочность на разрыв оказалась выше, чем у стандартной пленки 250 микрон.

Сейчас мы наблюдаем тенденцию к специализации. Уже недостаточно просто указать 'полиэтиленовая пленка 200' – покупатели хотят знать точные технические характеристики: прочность на прокол, паропроницаемость, термостойкость. ООО Яшилэ промышленности клеевых изделий, с которым мы сотрудничаем с 2020 года, как раз движется в этом направлении – они разрабатывают специализированные серии для разных отраслей.

Интересно развитие биоразлагаемых вариантов. Пока что они существенно дороже и уступают по прочностным характеристикам, но для некоторых нишевых применений уже востребованы. Мы тестировали образцы с добавлением крахмала – пока не идеально, но направление перспективное.

Что касается толщины 200 микрон, то я считаю, что этот стандарт сохранится еще лет 5-7, но с улучшенными эксплуатационными свойствами. Возможно, за счет нанокомпозитов или новых сополимеров. Уже сейчас некоторые производители предлагают пленки той же толщины, но с увеличенной на 15-20% прочностью за счет ориентации молекул.

В конечном счете, выбор пленки – это всегда компромисс между стоимостью, защитными свойствами и технологичностью. И опыт, полученный на собственном производстве за 15 лет работы, убеждает меня: не бывает универсальных решений, бывает правильный подбор под конкретную задачу. Даже для такой, казалось бы, простой вещи как полиэтиленовая пленка 200.