-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущее производство полиэтиленовых пленок', многие сразу представляют гигантские автоматизированные линии, но на деле ключевое часто кроется в мелочах - например, как поведет себя добавка при смене партии сырья. Мы в ООО 'Яшилэ' с 2006 года через это прошли: тот самый момент, когда технические характеристики в паспорте идеальны, а на экструдере пленка идет волнами из-за влажности гранул.

Раньше казалось логичным брать дорогие марки полиэтилена - мол, качество важнее. Пока не столкнулись с заказом упаковки для металлических деталей, где требовалась не столько прочность, сколько точная степень скольжения. Пришлось пересмотреть подход: теперь часто используем ПВД российского производства, но с индивидуальными добавками. Кстати, наш сайт https://www.yeslafilm.ru об этом подробнее - как раз про адаптацию материалов под конкретные задачи.

Особенно запомнился случай с сельхозпленкой: заказчик требовал УФ-стабилизацию на пять сезонов, но бюджет был скромным. Пришлось комбинировать вторичное сырье с многослойной экструзией - получилось не идеально, но для теплиц средних широт сработало. Такие эксперименты и формируют тот самый практический опыт, который в каталогах не опишешь.

Сейчас вижу тенденцию: многие переходят на трехслойные пленки даже для базовых нужд. Хотя иногда это избыточно - например, для упаковки текстиля достаточно модифицированного ПНД с правильными параметрами растяжения. Вот этот баланс между технологичностью и рентабельностью - то, что отличает настоящее ведущее производство полиэтиленовых пленок от простого штампования метража.

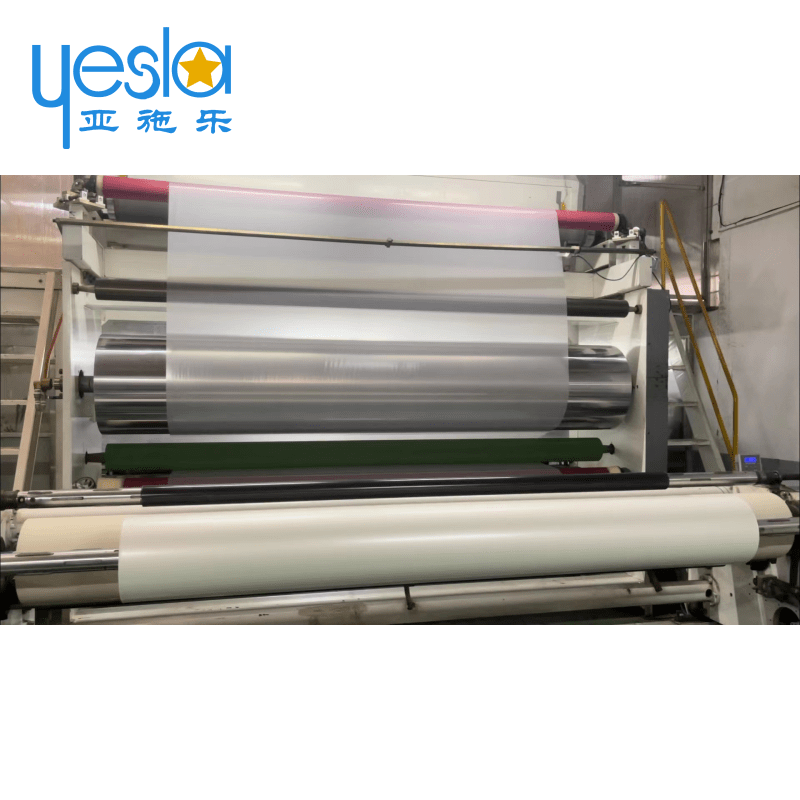

Наш экструдер 2018 года установки до сих пор выдает стабильные 120% от заявленной мощности - но только потому, что мы перебрали систему охлаждения. Это к вопросу о 'новом versus проверенное': иногда модернизация узлов эффективнее полной замены линии. Хотя для пищевых пленок пришлось все же брать новый агрегат - там требования к чистоте другие.

Самое сложное - отладка температурных режимов при работе с рециклатом. Помню, потратили три недели на подбор параметров для пленки с 30% вторички: то пузырь нестабильный, то толщина 'плывет'. Зато теперь можем точно сказать, при какой вязкости расплава добавлять стабилизаторы - такие нюансы в учебниках не найдешь.

Кстати, о толщине: многие гонятся за точностью ±5%, но для строительных чехлов это часто неоправданно. Гораздо важнее равномерность по ширине рулона - вот где сказывается износ шнека. Мы в Шунде как раз специализируемся на таких 'неидеальных' но практичных решениях.

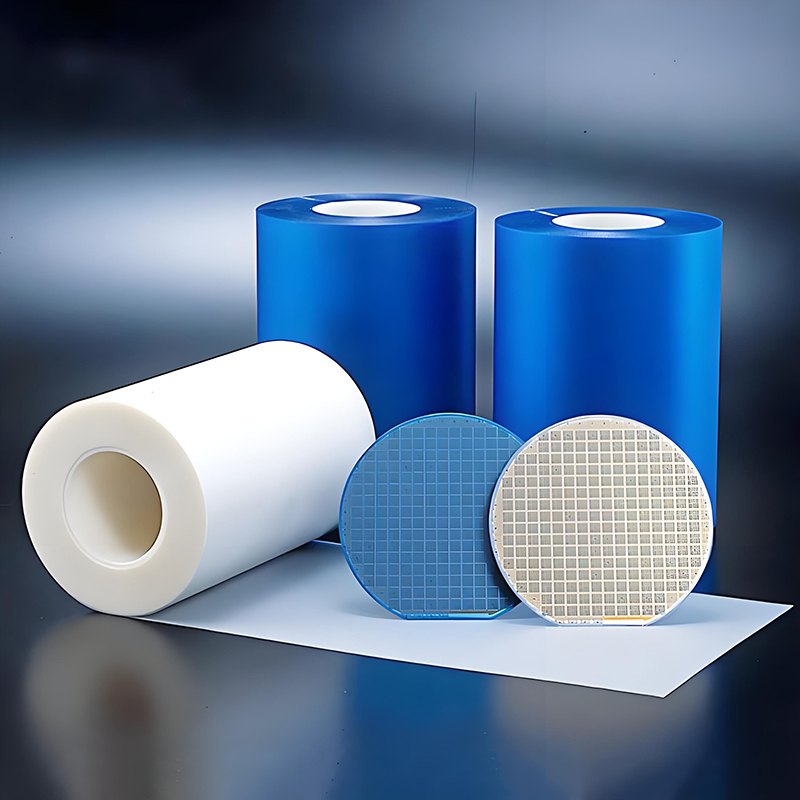

Когда мы начинали в 2006, думали - пленка и клеевые изделия разные направления. Оказалось, они идеально дополняют друг друга: например, при создании антиадгезионных прослоек для самоклеющихся материалов. Наша площадь в 10000 м2 как раз позволяет экспериментировать с такими комбинациями.

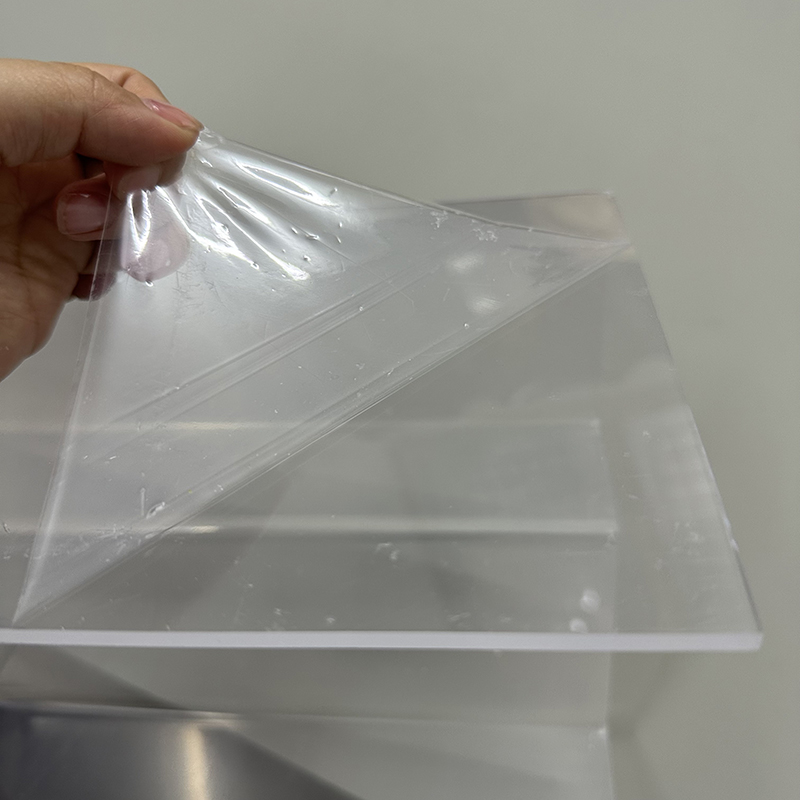

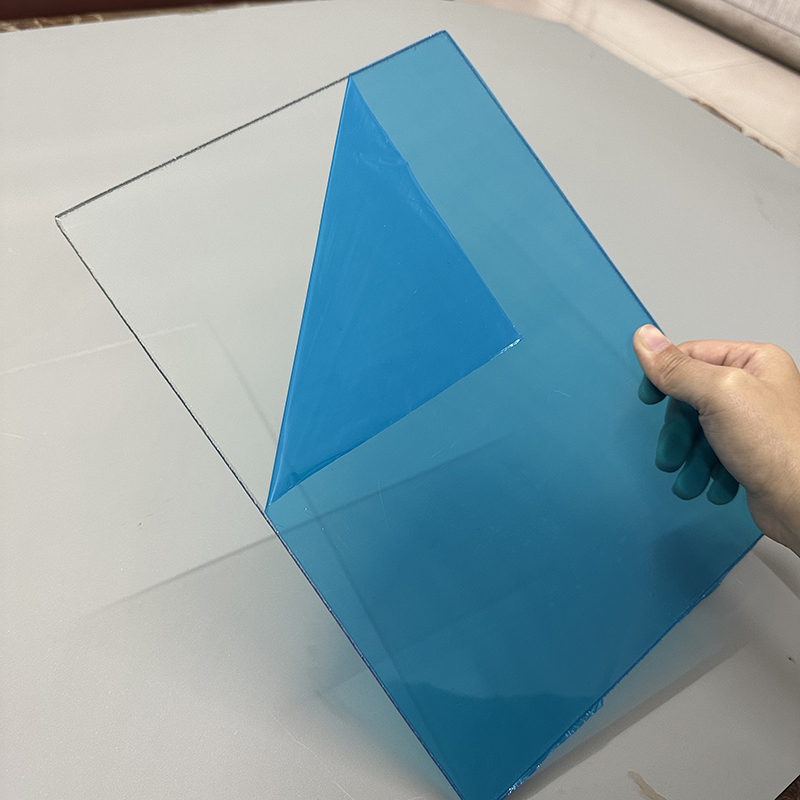

Особенно интересно работает ламинация с термоплавкими клеями - тут важна не столько прочность соединения, сколько эластичность. Как-то пришлось переделывать партию защитных пленок для мебели именно из-за этого: при изгибе ламинация трескалась, хотя по тестам все было в норме.

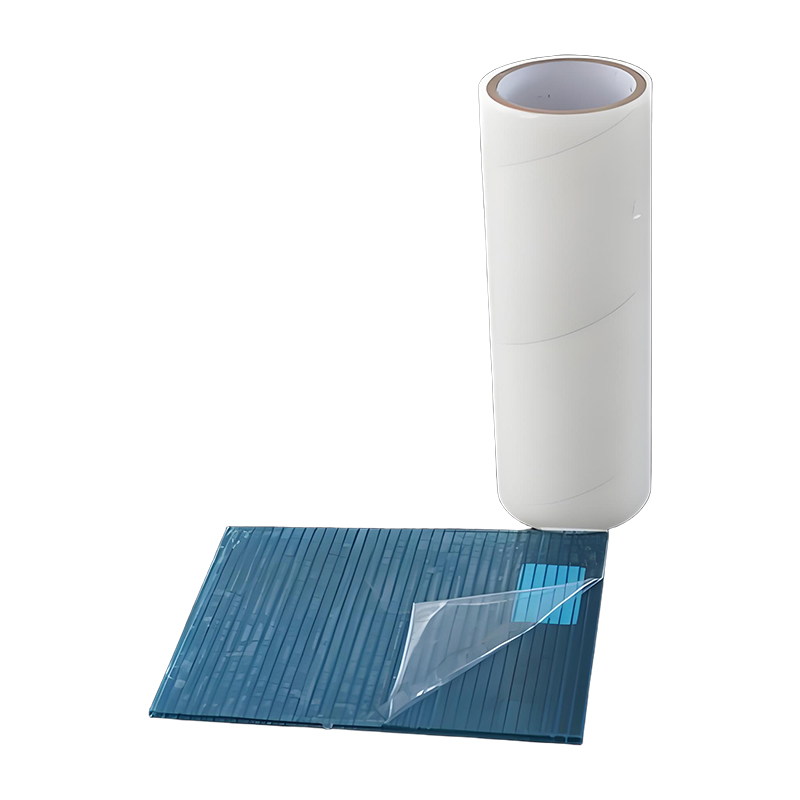

Сейчас развиваем направление армированных пленок с клеевым слоем - для строительной отрасли. Неожиданно сложным оказался подбор пропитки, чтобы не нарушать адгезию. Но это как раз тот случай, когда наш профиль в клеевых изделиях дает преимущество в производстве полиэтиленовых пленок специального назначения.

Мало кто учитывает, как поведет себя рулон при перепаде температур в пути. Была история с поставкой в Казахстан: пленка для паллетирования слиплась из-за неправильного охлаждения после намотки. Теперь всегда тестируем образцы в термокамере - даже если заказчик не требует.

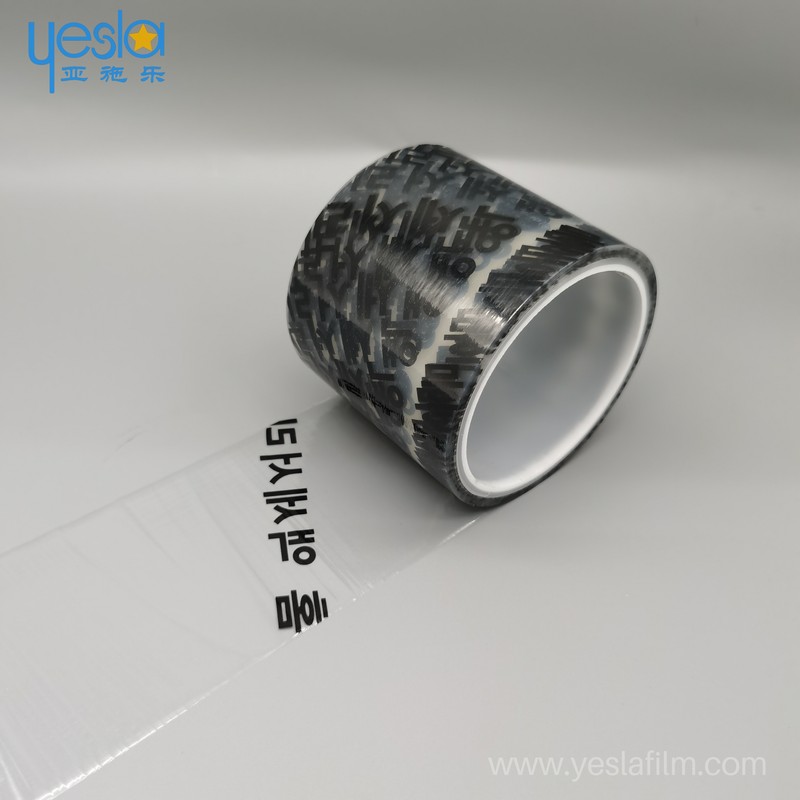

Размеры рулонов - отдельная тема. Европейские стандарты часто не подходят для российских производств - там другое оборудование. Пришлось разрабатывать систему маркировки, где четко указаны и метраж, и наружный диаметр, и даже рекомендуемое натяжение при установке. Такие мелочи сильно экономят время клиентам.

Хранение - еще один критичный момент. После того как потеряли партию пленки для полиграфии из-за влажности, теперь строго контролируем не только температуру, но и влажностный режим на складе в Фошане. Казалось бы, очевидно - но многие игнорируют до первого серьезного убытка.

Часто спрашивают - почему наша пленка дороже рыночной в среднем сегменте. Ответ прост: мы не экономим на стабилизаторах. Дешевые аналоги выгорают за сезон, а наши образцы 2019 года до сих пор в работе у некоторых сельхозпроизводителей. Это тот случай, когда переплата на старте окупается многократно.

Интересный момент с браком: мы не перерабатываем все подряд. Пленку с микроскопическими дефектами пускаем на техническую упаковку - так сохраняем маржу без потери репутации. Кстати, это одна из причин, почему расширили ассортимент клеевых изделий - более гибкая система использования ресурсов.

Сейчас считаем рентабельность не по тоннам, а по квадратным метрам готовой продукции с гарантированными характеристиками. Для производства полиэтиленовых пленок это более честный подход - клиент платит за реальную пользу, а не за массу сырья. И судя по повторным заказам, стратегия работает.

Биоразлагаемые пленки - модно, но пока неэффективно. Проверяли на своем оборудовании: либо свойства хуже, либо цена заоблачная. Возможно, через пару лет появятся адекватные решения, но сейчас это скорее маркетинг.

А вот многослойные барьерные пленки - перспективное направление. Особенно для упаковки технических жидкостей. Как раз недавно запустили пробную партию с кислородным барьером для масел - показываем на https://www.yeslafilm.ru в разделе новинок.

Самое главное - не гнаться за всеми трендами сразу. Мы в ООО 'Яшилэ' за 15 лет поняли: лучше делать пять видов пленки безупречного качества, чем двадцать посредственных. Возможно, поэтому даже в кризисные годы производство в Шунде оставалось рентабельным - специализация и глубина проработки важнее широты ассортимента.