-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят о ведущий полиэтиленовый мешок с ручкой, многие сразу представляют стандартные пакеты из супермаркета, но в промышленности это совсем другая история. На деле, даже среди профи бытует миф, что главное — это плотность материала, хотя на практике ключевым часто становится именно технология спайки ручек и устойчивость швов к динамическим нагрузкам. Я сам лет пять назад думал, что увеличение толщины пленки автоматически решит все проблемы, но потом пришлось разбираться с десятком возвратов из-за отрыва ручек при -15°C — оказалось, дело было в неправильном подборе состава сырья и методе крепления. Вот об этих подводных камнях и хочу рассказать, опираясь на личный опыт и конкретные кейсы.

В нашей отрасли 'ведущий' — это не просто маркетинговый ярлык, а комплекс характеристик, которые делают продукт эталонным для конкретных условий. Например, для полиэтиленовый мешок с ручкой, используемых в логистике, ключевыми становятся не только прочность на разрыв, но и устойчивость к истиранию при контакте с конвейерными лентами. Помню, как в 2018 году мы тестировали партию для одного из складских комплексов: визуально мешки были безупречны, но уже через неделю эксплуатации на ребрах жесткости появились микротрещины. Пришлось пересматривать технологию охлаждения пленки после экструзии — именно этот этап часто недооценивают, хотя он напрямую влияет на долговечность.

Еще один нюанс — вариативность ручек. Петлевые модели кажутся универсальными, но для пищевой промышленности, скажем, при фасовке замороженных ягод, чаще подходят вырубные варианты с усиленным креплением. Мы как-то поставляли партию рыбоперерабатывающему заводу в Мурманске: из-за постоянного контакта с ледяной глазурью стандартные ручки начали отслаиваться уже на третий день. Пришлось экстренно разрабатывать вариант с двойной сваркой шва и добавлением модификаторов в полиэтилен — сейчас этот опыт учтен в техзаданиях для северных регионов.

Кстати, о температурных режимах. Многие производители указывают общий диапазон от -50°C до +60°C, но на практике критичным часто становится именно циклическое замораживание/оттаивание. В тех же мешках для овощехранилищ после 5-6 циклов появляется хрупкость в местах сгибов. Мы эмпирическим путем выяснили, что добавление 7-9% метилпентенового сополимера в состав сырья значительно улучшает поведение материала при перепадах, хотя и увеличивает себестоимость на 12-15%. Но для ответственных поставок это оправдано — снижение процента брака с 3% до 0.7% окупает все надбавки.

История с модификаторами — хороший пример, но были и откровенные провалы. В 2019 пробовали внедрить биоразлагаемые добавки в линейку ведущий полиэтиленовый мешок для сетей быстрой моды. Технология казалась перспективной, но на тестах выяснилось: при хранении на влажных складах прочность снижалась на 40% уже через 2 месяца. Пришлось отозвать всю опытную партию — потеряли почти полгода и около 300 тыс рублей. Зато теперь точно знаем: биоразлагаемые компоненты нужно подбирать под конкретные условия хранения, а не использовать универсальные решения.

Еще один болезненный момент — цветовые пигменты. Казалось бы, дело вкуса, но для того же сельского хозяйства важен не столько оттенок, сколько устойчивость к УФ-излучению. Как-то по заказу сделали ярко-оранжевые мешки для картофеля — через сезон на солнце они потрескались в местах наибольшего натяжения. Пришлось разбираться с поставщиком пигментов: оказалось, их концентрация должна быть не менее 2.3% для наружного использования, а не стандартные 1.5%. Теперь всегда уточняем условия эксплуатации перед подбором рецептуры.

Особняком стоит вопрос ребер жесткости. Многие думают, что чем их больше, тем лучше, но на деле избыточное количество может создавать точки концентрации напряжения. Оптимальную конфигурацию мы подбирали почти год: тестировали варианты с 2, 3 и 4 ребрами при разных нагрузках. Выяснилось, что для большинства задач достаточно двух усиленных ребер с асимметричным расположением — так вес распределяется равномернее. Этот нюанс сейчас стал частью нашего стандарта для мешков грузоподъемностью до 25 кг.

С полиэтиленом высокого давления (ПВД) все не так однозначно, как кажется. Марка кажется универсальной, но для мешок с ручкой, которые будут использоваться в агрессивных средах (например, для химических удобрений), лучше подходит с повышенной стойкостью к проколам. Мы на собственном опыте убедились: экономия 5-7% на сырье может обернуться 20% браком при контакте с острыми гранулами. Теперь всегда анализируем содержимое перед рекомендацией материала.

Интересный момент с регранулятом. Некоторые коллеги используют до 30% вторички, но мы остановились на 15% — именно этот процент не сказывается на прочностных характеристиках, но позволяет снизить себестоимость. Правда, пришлось разработать систему фильтрации: даже мелкие примеси в регрануляте могут создавать точки напряжения. Установили каскадные фильтры тонкой очистки — сразу снизили количество микротрещин на 18%.

Вода в производстве — отдельная тема. Казалось бы, при экструзии это мелочь, но именно качество охлаждающей воды влияет на кристалличность пленки. После того как в 2021 сменили систему водоподготовки, стабильность толщины стенки улучшилась на 23%. Неожиданно, но даже содержание солей жесткости выше 3 мг-экв/л уже дает неравномерную усадку. Теперь мониторим воду еженедельно, хотя раньше считали это излишним.

Экструдеры — сердце производства, но их настройка часто становится искусством. Например, скорость подачи сырья должна коррелировать с температурой зон не линейно, а по сложному графику. Как-то увеличили производительность на 15%, но не учли инерционность нагревателей — получили пузыри в пленке. Пришлось месяц отрабатывать новые параметры, пока не вышли на стабильное качество. Сейчас для каждого типа сырья ведем отдельный реестр настроек.

Система охлаждения валов — еще один тонкий момент. Переохлаждение приводит к хрупкости, недостаточное — к деформации. Эмпирическим путем вывели 'золотую середину': +14-16°C для большинства марок ПВД. Но для материалов с добавками ПП нужны другие параметры — около +12°C. Кстати, эту зависимость мы заметили случайно, когда тестировали комбинированный состав для особо прочных мешков.

Вырубные прессы для ручек требуют регулярной калибровки. Раз в две недели проверяем зазоры — даже 0.3 мм отклонение может дать неровный край, который впоследствии становится очагом разрыва. Разработали простую методику контроля с помощью щупов — теперь бригадиры делают это перед каждой сменой. Мелочь, а снизила количество рекламаций на 8% только за последний квартал.

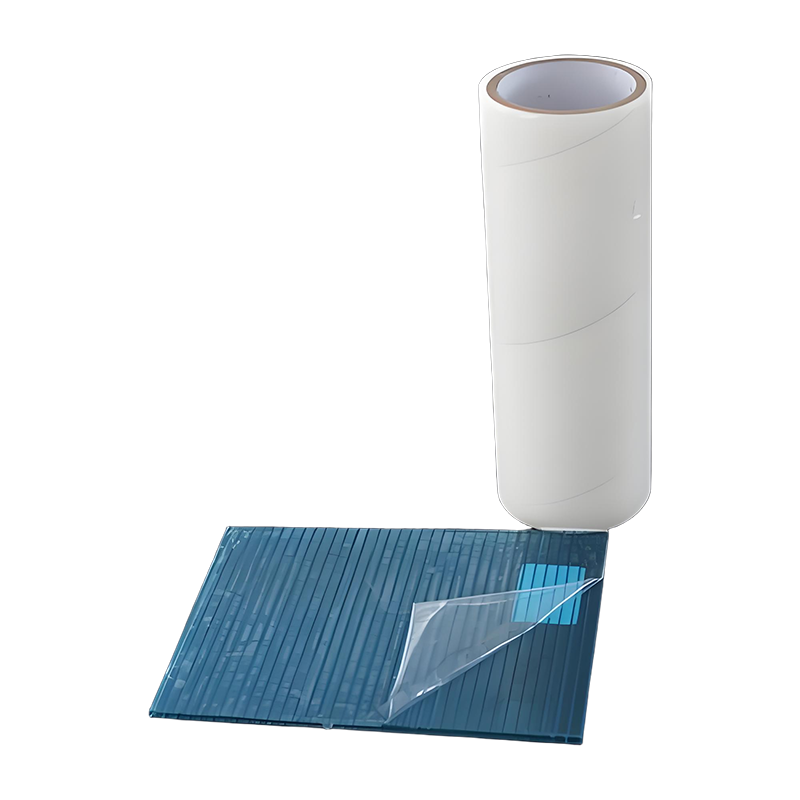

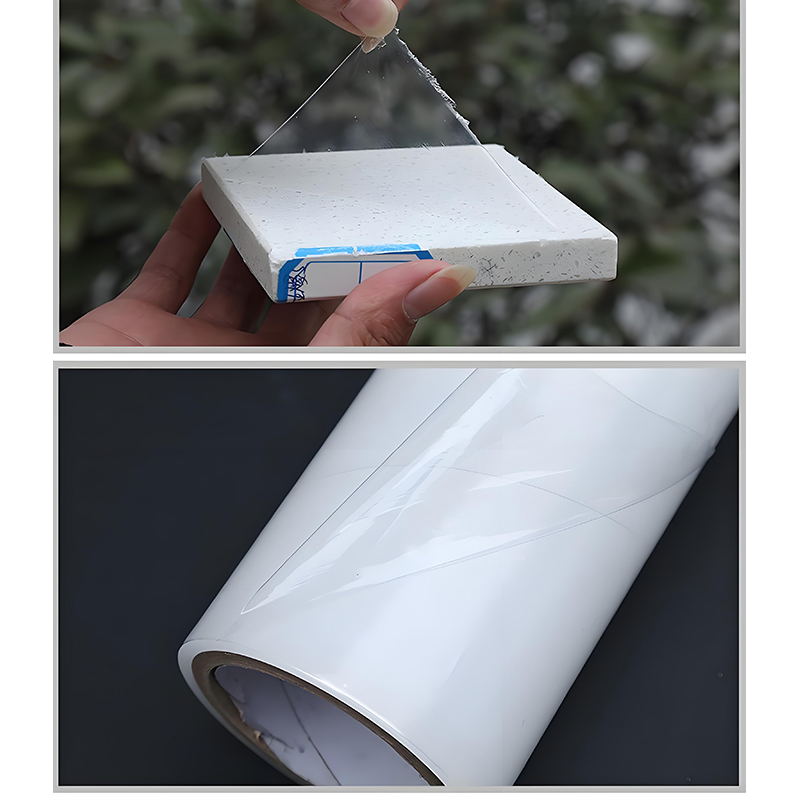

Сотрудничество с Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде (https://www.yeslafilm.ru) показало интересные нюансы. Их потребность в мешках для упаковки клеевых составов требовала особого подхода к внутреннему слою — нужна была барьерная защита от испарения растворителей. Стандартный полиэтилен не подходил, пришлось разрабатывать многослойную структуру с добавлением EVOH-слоя. Кстати, на их сайте yeslafilm.ru есть технические требования, которые помогли нам точнее сформулировать ТЗ.

Для их продукции важна была не только герметичность, но и устойчивость к истиранию при транспортировке. Ввели дополнительный тест: мешки с грузом 20 кг перемещали по вибростенду 6 часов, имитируя перевозку в кузове. После 20 циклов тестов выбрали вариант с показателем истирания не более 0.8% — это стало новым стандартом для подобных заказов.

Интересно, что их предприятие в Фошане, основанное еще в 2006 году, само сталкивалось с проблемами упаковки — возможно, поэтому их техзадания были так детализированы. Площадь в 10000 м2 позволяет им масштабировать производство, а значит, и наши поставки должны быть стабильными. Это заставило пересмотреть логистику сырья — теперь держим трехмесячный запас ключевых марок полиэтилена, чтобы исключить сбои.

За 10 лет работы понял: не бывает универсальных решений для ведущий полиэтиленовый мешок с ручкой. То, что идеально для строительных смесей, не подойдет для пищевых продуктов. То, что выдерживает статическую нагрузку, может порваться при динамическом ударе. Поэтому сейчас для каждого заказа разрабатываем индивидуальную матрицу тестов — возможно, это занимает лишнюю неделю, зато снижает риски на 80%.

Сейчас активно экспериментируем с антистатическими добавками — для электронной промышленности это становится критичным. Первые результаты обнадеживают: поверхностное сопротивление удалось снизить с 10^15 до 10^8 Ом, хотя стабильность показателей пока оставляет желать лучшего. Думаю, к концу года доведем технологию до ума.

Главный вывод: в нашем деле мелочей не бывает. От степени очистки сырья до температуры в цехе — все влияет на результат. И если пять лет назад мы думали в основном о прочности, то сейчас учитываем десятки параметров: от УФ-стойкости до миграции добавок. Это сложнее, но именно так рождаются по-настоящему ведущий продукты, а не просто очередные полиэтиленовые мешки.