-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

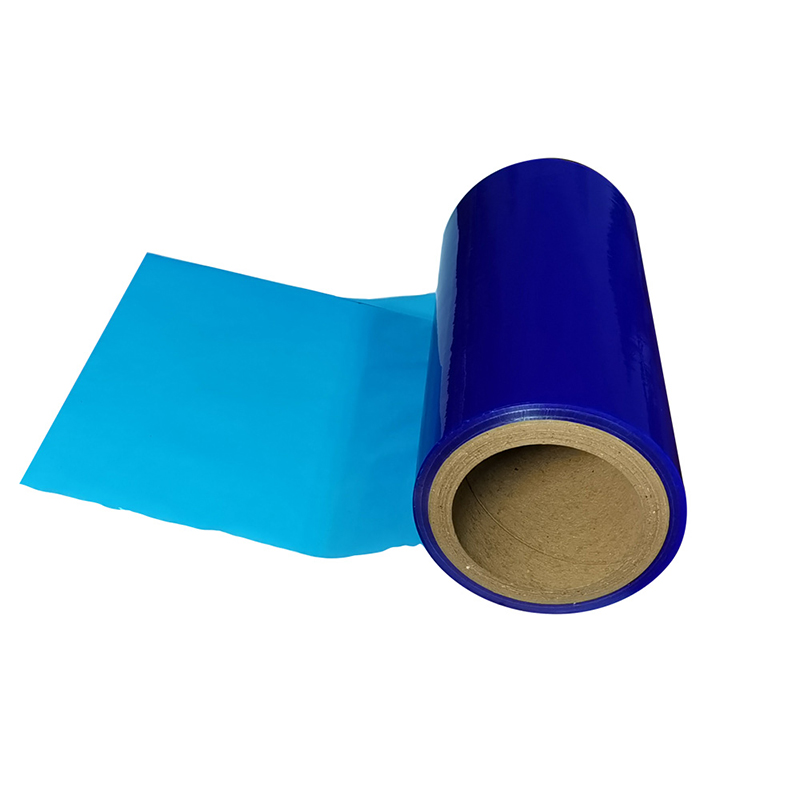

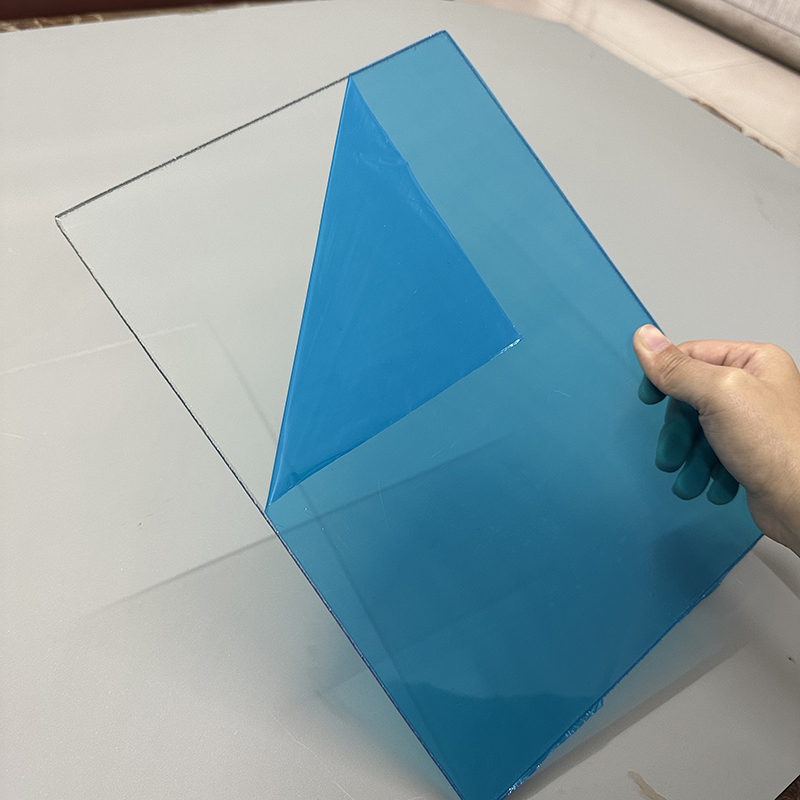

Когда говорят 'ведущий полиэтиленовый рулон', многие сразу представляют идеально ровный материал с безупречной намоткой. Но в реальности даже у лидирующих производителей бывают партии с отклонениями по плотности или неравномерной адгезией подложки. Мы в ООО 'Яшилэ' с 2006 года сталкивались с разными ситуациями – от провальных закупок до неожиданных открытий.

Понятие 'ведущий' часто сводят к толщине или ширине рулона. На практике ключевым оказывается коэффициент трения поверхности – тот самый параметр, который определяет, не будет ли материал застревать в автоматизированных линиях. Однажды пришлось отказаться от партии даже при идеальной геометрии из-за проблем с пробуксовкой.

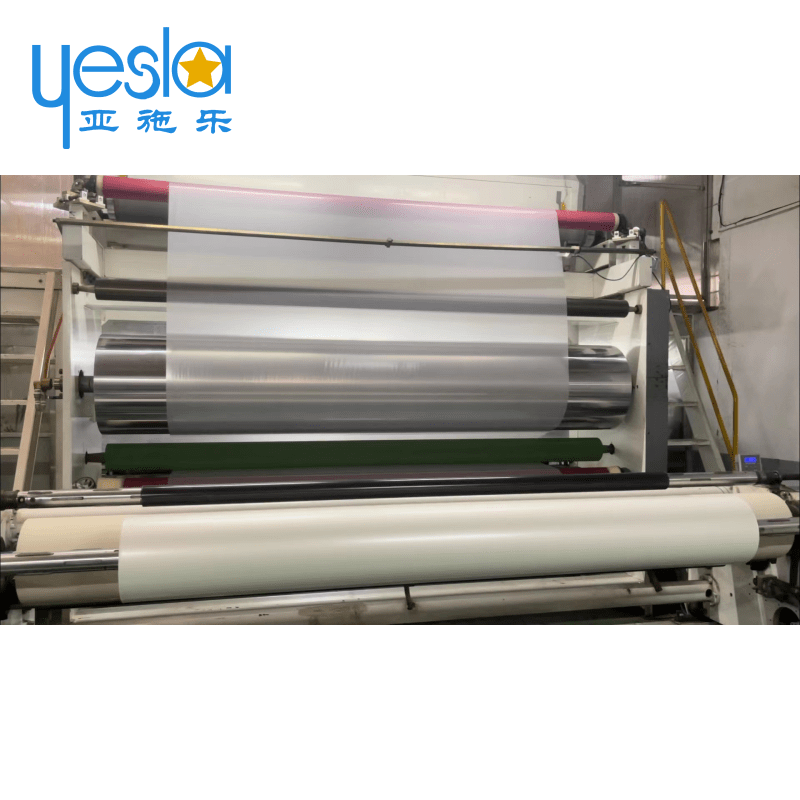

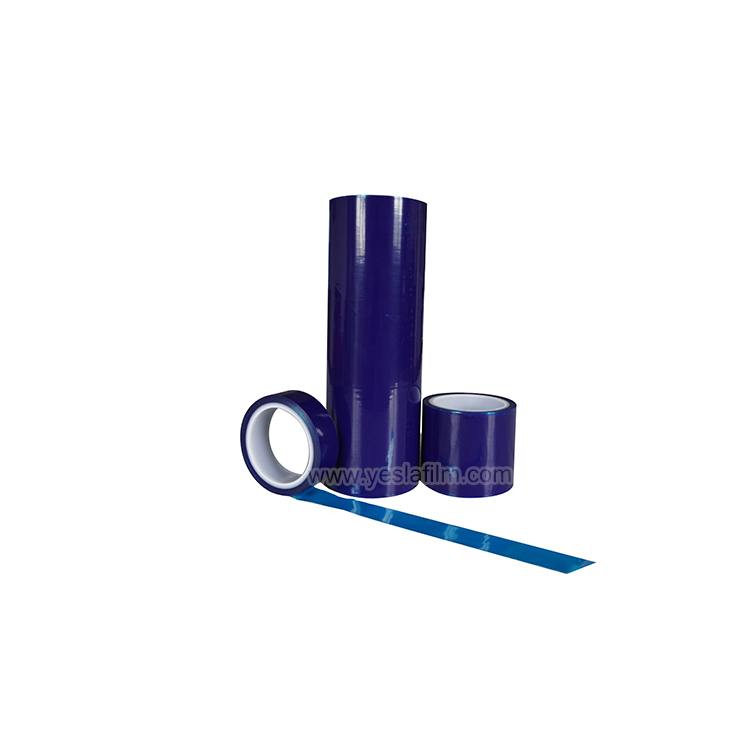

Особенно критично для термосклеивающих материалов, где мы сотрудничаем с https://www.yeslafilm.ru. Их исследования показали: разница в 0.02 мм по толщине может снизить эффективность ламинации на 15%. Поэтому сейчас мы всегда проверяем не только паспортные данные, но и проводим тестовые прогоны на оборудовании.

Заметил, что многие недооценивают влияние влажности на стабильность рулона. В нашем цеху в Шунде (площадь 10000 м2) пришлось устанавливать дополнительную систему осушения – без этого даже качественный материал начинал 'дышать' через сутки.

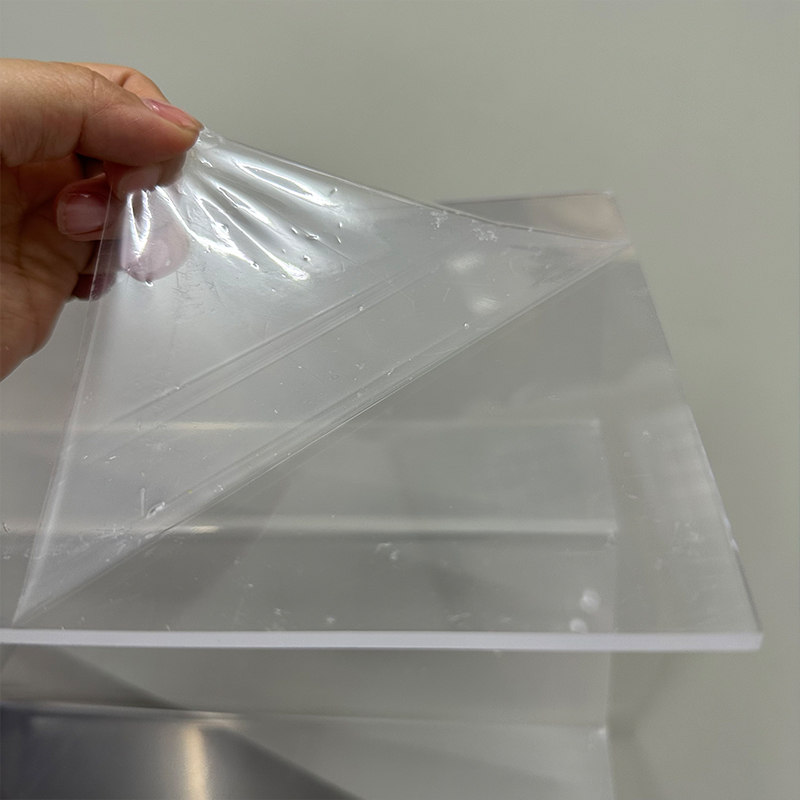

При работе с высвобождающими материалами важно учитывать не только основные характеристики, но и поведение при хранении. Например, полиэтилен низкого давления может менять свойства уже через месяц на складе без климат-контроля.

У ООО 'Яшилэ' был случай, когда заказчик жаловался на расслаивание. Оказалось, проблема не в самом рулоне, а в том, что хранили его рядом с источниками тепла. Пришлось разрабатывать отдельные рекомендации по складированию.

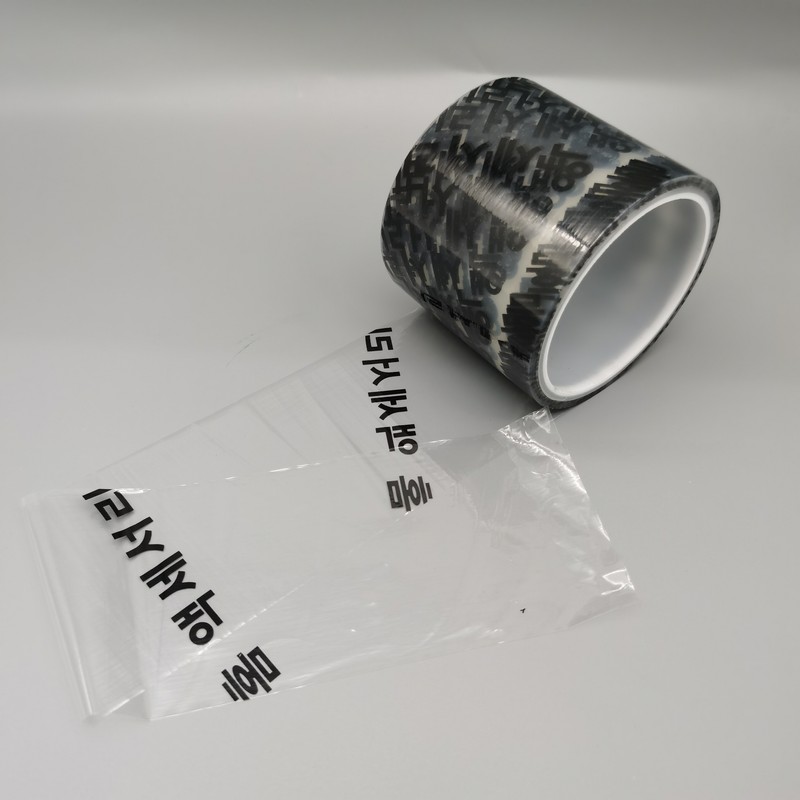

Сейчас мы всегда советуем обращать внимание на маркировку партии – мелкий шрифт часто содержит данные о условиях производства, которые влияют на долговечность.

В 2019 году мы тестировали три типа ведущих полиэтиленовых рулонов для автоматической упаковки медицинских изделий. Самый дорогой вариант показал худшие результаты из-за излишней жесткости кромки.

Интересный момент: иногда более тонкий материал (от 80 мкм) работает стабильнее толстого, если речь идет о высокоскоростных линиях. Но здесь нужно смотреть на равномерность натяжения – без практических испытаний не обойтись.

Для клеевых изделий мы в Фошане часто используем комбинированные решения, где полиэтиленовый рулон сочетается с силиконизированной подложкой. Это позволяет снизить расход на 7-12% без потери качества.

Самая распространенная ошибка – экономия на тестовых образцах. Как-то взяли партию 'по документам', а при работе выяснилось, что материал несовместим с нашими клеевыми составами. Теперь всегда запрашиваем пробные 10-15 метров.

Еще один нюанс: многие производители не указывают предельную скорость размотки. Для нашего оборудования в Шунде это критичный параметр – при превышении начинается электростатический эффект.

Сейчас мы разрабатываем собственные методики тестирования, которые учитывают специфику южнокитайского климата. Влажность 85% – обычное дело для Фошаня, а это влияет на поведение любого полимерного материала.

Судя по последним тенденциям, будущее за композитными решениями. Обычный ведущий полиэтиленовый рулон постепенно уступает место материалам с добавлением антистатических компонентов.

В ООО 'Яшилэ' уже тестируем образцы с улучшенными барьерными свойствами – для пищевой упаковки это может стать прорывом. Хотя пока есть вопросы к стоимости таких решений.

Лично я считаю, что следующий этап – это 'умные' рулоны с маркировкой, позволяющей отслеживать условия хранения на протяжении всей цепочки поставок. Но это пока на стадии экспериментов.

В итоге скажу: не существует универсального решения. Даже ведущий полиэтиленовый рулон нужно подбирать под конкретные задачи и оборудование. Главное – не бояться тестировать и учитывать реальные условия эксплуатации, а не только цифры в спецификациях.