-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про оптовую пленку с силиконовым покрытием, первое, что приходит в голову — это просто защитный материал. Но на деле здесь столько подводных камней, что даже мы, с нашим 17-летним опытом в ООО 'Яшилэ', до сих пор сталкиваемся с неожиданностями. Например, многие думают, что главное — равномерность покрытия, а на самом деле ключевым может оказаться адгезия основы или даже влажность в цеху в момент нанесения.

Наше производство в Шунде изначально было ориентировано на клеевые составы, но со временем пришло понимание, что release materials — это отдельная вселенная. Помню, как в 2012 году мы пытались адаптировать немецкую линию для силиконизированных пленок, но столкнулись с тем, что местное сырье ведет себя иначе при высокой влажности. Пришлось полностью пересматривать параметры сушки.

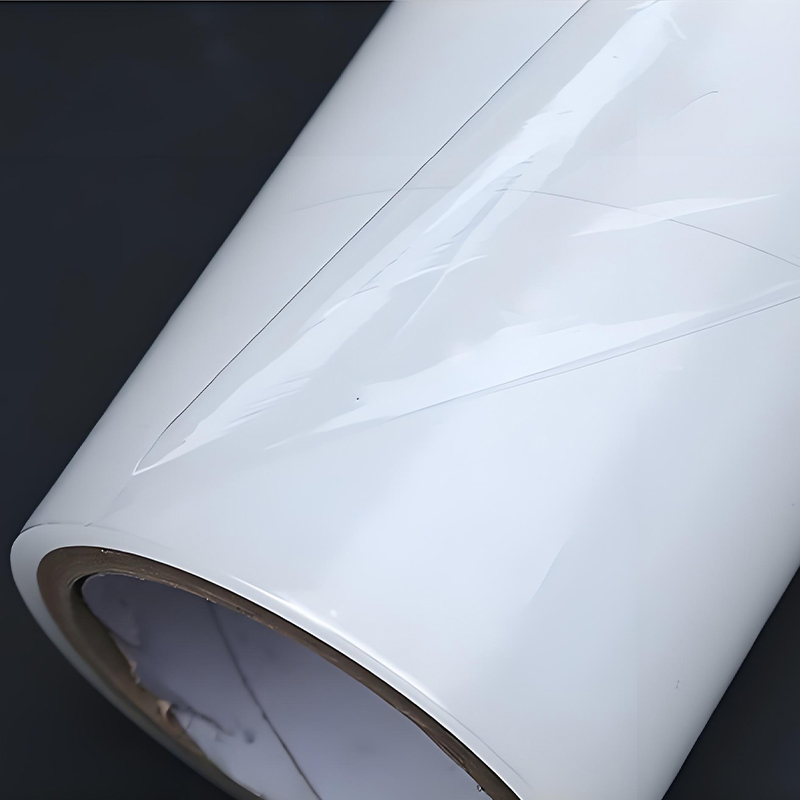

Силиконовое покрытие — это не просто слой, а сложная система. Мы используем платиновые катализаторы, что дает более стабильное отверждение compared to peroxide systems. Но и здесь есть нюанс: при оптовых поставках важно контролировать не только толщину покрытия, но и степень его сшивки. Однажды отгрузили партию, где силикон местами не полностью полимеризовался — клиент жаловался на неравномерное отслоение.

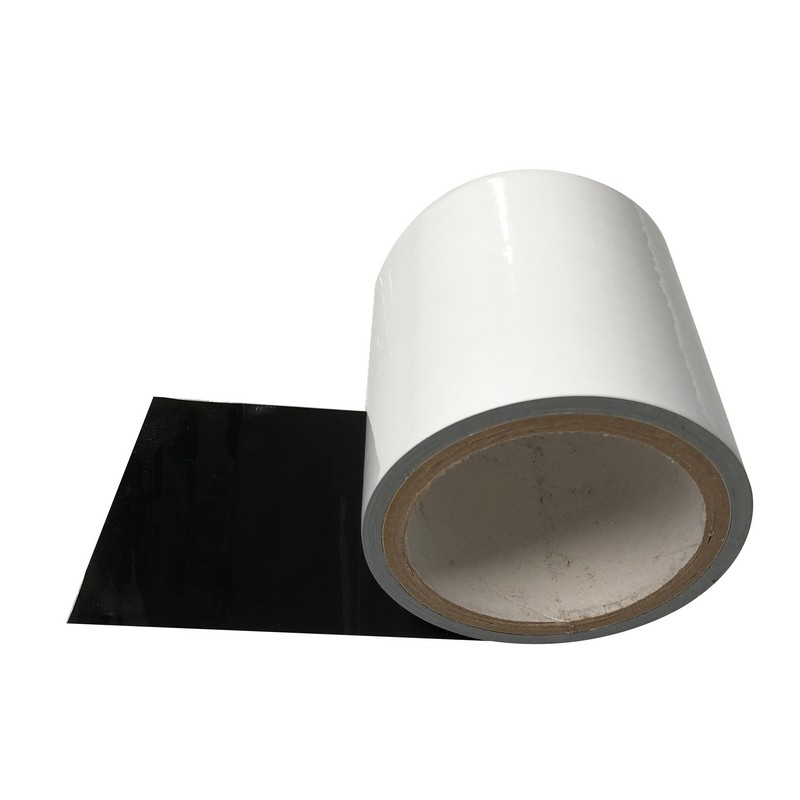

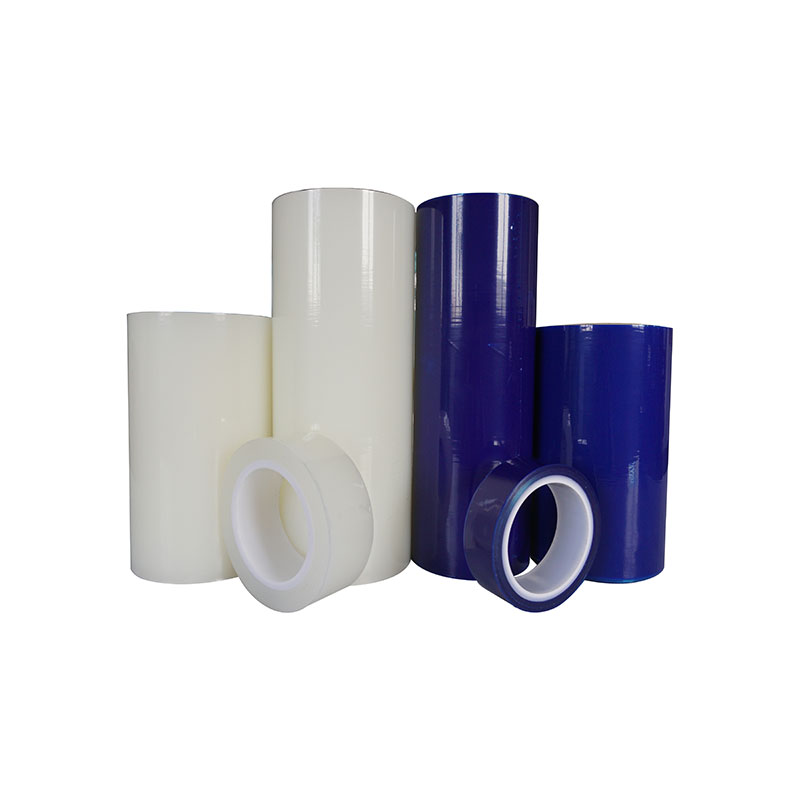

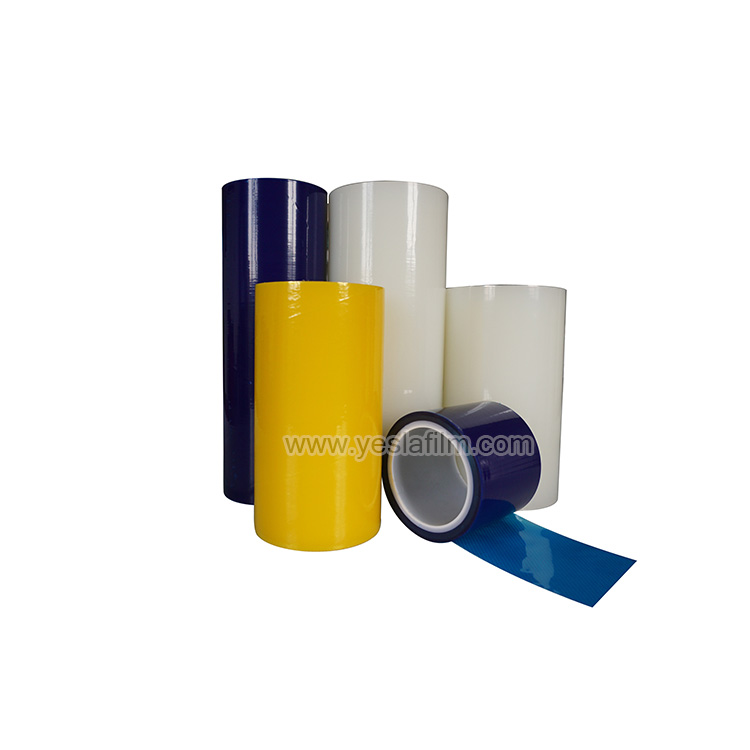

Сейчас мы выпускаем пленки с разной степенью липкости — от 5 до 200 г/25мм. Для электронной промышленности, например, критично минимальное мигрирование силикона, иначе будут проблемы с контактами. А для упаковки пищевых продуктов важна химическая инертность покрытия.

В работе с оптовыми партиями пленки с силиконовым покрытием есть момент, о котором редко пишут в спецификациях — старение материала при хранении. Как-то раз клиент из Московской области жаловался, что через полгода хранения на складе пленка начала хуже отделяться. Оказалось, проблема в перепадах температуры — силикон частично мигрировал в основу.

Еще один казус был с автоматической линией розлива — пленка должна была идеально отделяться на высоких скоростях, но при тестах постоянно рвалась. После недели экспериментов выяснили, что дело в электростатике — пришлось добавлять антистатические добавки в состав покрытия, хотя изначально в ТЗ этого требования не было.

Толщина основы — отдельная тема. Для разных применений мы предлагаем варианты от 50 до 150 микрон, но иногда клиенты просят 'подешевле' и берут тонкую пленку, а потом удивляются, что она растягивается в автоматических системах. Приходится объяснять, что экономия здесь может обернуться простоем оборудования.

В нашей лаборатории в Фошань мы разработали собственные методики тестирования. Стандартные тесты на отделяемость часто не отражают реальных условий, поэтому дополнительно имитируем длительное хранение под нагрузкой.

Один из самых сложных параметров — устойчивость к УФ-излучению. Для уличных применений это критично, но добиться стабильности силиконового покрытия при одновременном воздействии ультрафиолета и перепадов температуры — настоящий вызов. На разработку такого состава ушло почти два года.

Сейчас мы внедряем систему постоянного мониторига реологических свойств силикона прямо в процессе нанесения. Раньше проверяли только готовые образцы, но это давало запаздывание по времени. Теперь можем оперативно корректировать параметры — особенно важно при больших оптовых заказах, где каждая минута простоя стоит денег.

В автомобильной промышленности требования особые — пленка должна выдерживать температуры от -40 до +150°C. Наши разработки для производителей шумоизоляционных материалов показали хорошие результаты, но пришлось увеличить плотность сшивки силикона почти на 30% compared to стандартным составам.

Для медицинских применений важна стерилизуемость. Мы тестировали разные методы — паровую стерилизацию, ЭО-газ, гамма-излучение. С пленкой с силиконовым покрытием сложность в том, что после стерилизации может меняться коэффициент трения, что критично для автоматических упаковочных линий.

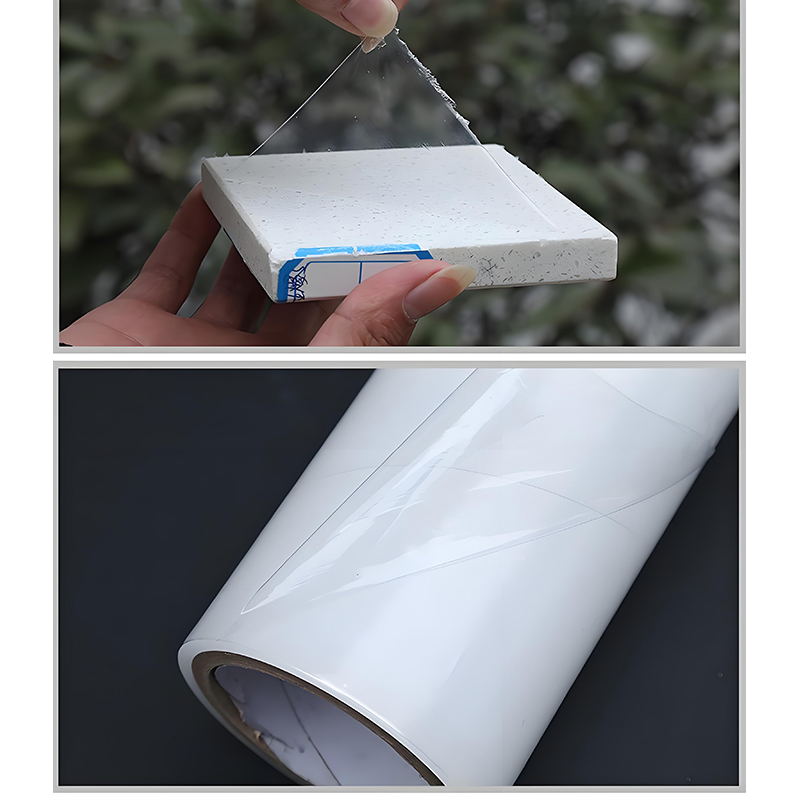

Интересный опыт был с производителями композитных материалов — они используют нашу пленку как разделительный слой при формовании. Тут важна не только отделяемость, но и устойчивость к миграции компонентов смолы. Пришлось разрабатывать специальный барьерный слой между основой и силиконом.

При заказе крупных партий многие клиенты ориентируются только на цену за квадратный метр, но не учитывают технологические потери. Мы всегда рекомендуем проводить пробные запуски — иногда более дорогая пленка оказывается выгоднее за счет лучшей производительности оборудования.

Логистика — отдельная головная боль. Рулоны шириной более 2 метров сложно транспортировать, приходится разрабатывать специальную упаковку. Один раз пришлось полностью заменить партию из-за повреждений при перегрузке — теперь используем усиленные угловые элементы.

Сроки хранения — еще один важный момент. Хотя технически силиконовое покрытие стабильно до 2 лет, мы рекомендуем использовать материал в течение 12 месяцев. После этого возможно изменение адгезионных характеристик, особенно в неконтролируемых условиях хранения.

Сейчас экспериментируем с наносиликоновыми покрытиями — пытаемся снизить толщину слоя без потери performance. Предварительные результаты обнадеживают, но пока не выходим на серийное производство — слишком высокая себестоимость оборудования.

Еще одно направление — биоразлагаемые основы. Тренд на экологичность растет, но совместить это с требованиями к барьерным свойствам непросто. Пока что получается либо дорого, либо нестабильно.

Автоматизация контроля качества — следующий шаг. Планируем внедрить систему компьютерного зрения для отслеживания дефектов покрытия в реальном времени. Это особенно актуально для оптовых поставок, где важна стабильность каждой партии.

За годы работы через наш сайт https://www.yeslafilm.ru прошли сотни запросов на оптовую пленку с силиконовым покрытием. Самые сложные — когда клиент сам не до конца понимает, какие именно характеристики ему нужны. Приходится проводить мини-исследование: анализировать оборудование, условия эксплуатации, даже способ хранения.

Опыт с производителями самоклеящихся этикеток показал, что иногда проблема не в пленке, а в клеевом составе. Пришлось разработать методику совместного тестирования — теперь можем предсказать совместимость материалов еще на стадии подбора.

Техническая поддержка — важная часть работы. Часто звонят с вопросами по настройке оборудования именно под наши материалы. Иногда приходится выезжать на производство — в прошлом месяце были на заводе в Новосибирске, помогали настроить температурный режим сушки.

В итоге понимаешь, что оптовая пленка с силиконовым покрытием — это не просто товар, а сложный технологический продукт, где важна каждая деталь. И наш опыт в ООО 'Яшилэ' показывает, что успех зависит не только от качества производства, но и от глубины понимания потребностей конкретного применения. Иногда кажется, что мы уже все знаем об этом материале, но каждый новый заказ приносит уникальные вызовы, заставляя снова искать оптимальные решения.