-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда речь заходит об оптовой упаковке для сжатия бутылок, многие сразу представляют себе просто плотный полиэтилен. Но на деле это целая технологическая цепочка, где малейший просчёт в выборе материала или конструкции приводит к разрывам плёнки при транспортировке. Сам лично сталкивался, когда логисты жаловались на 'плачущие' паллеты с минеральной водой - бутылки деформировались, крышки прорывали упаковку. Оказалось, проблема была не в прочности плёнки, а в неправильном распределении точек давления.

До кризиса 2015 года многие использовали обычный стретч-худ LDPE 20 мкм, но с введением санкций пришлось пересматривать подход. Китайские аналоги сначала подводили - то коэффициент растяжения нестабильный, то память формы недостаточная. Как-то раз на складе в Подольске пришлось экстренно переупаковывать 200 паллетов с газировкой: плёнка 'поплыла' при +30°C.

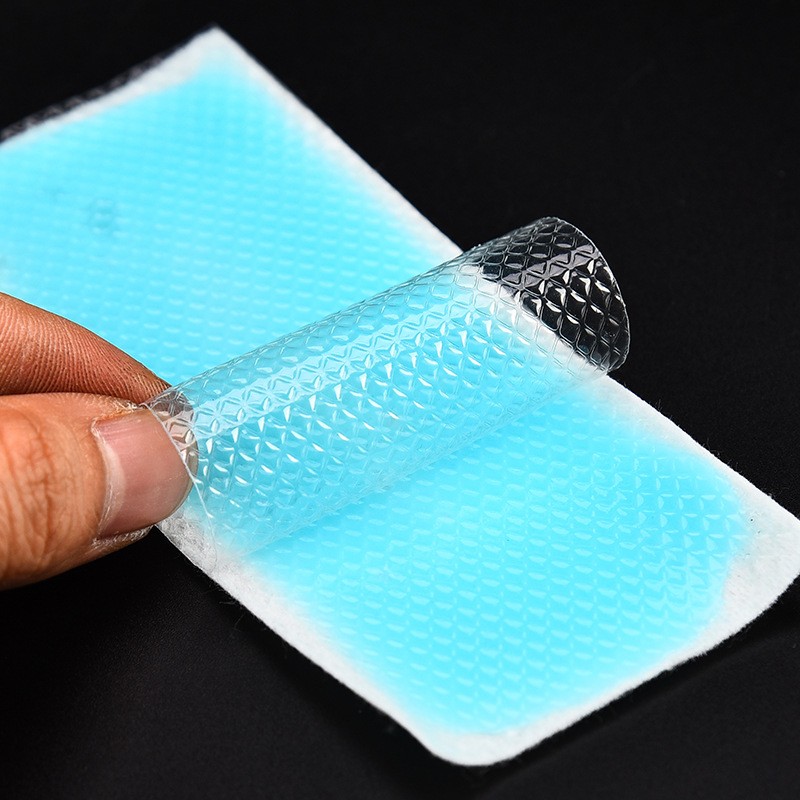

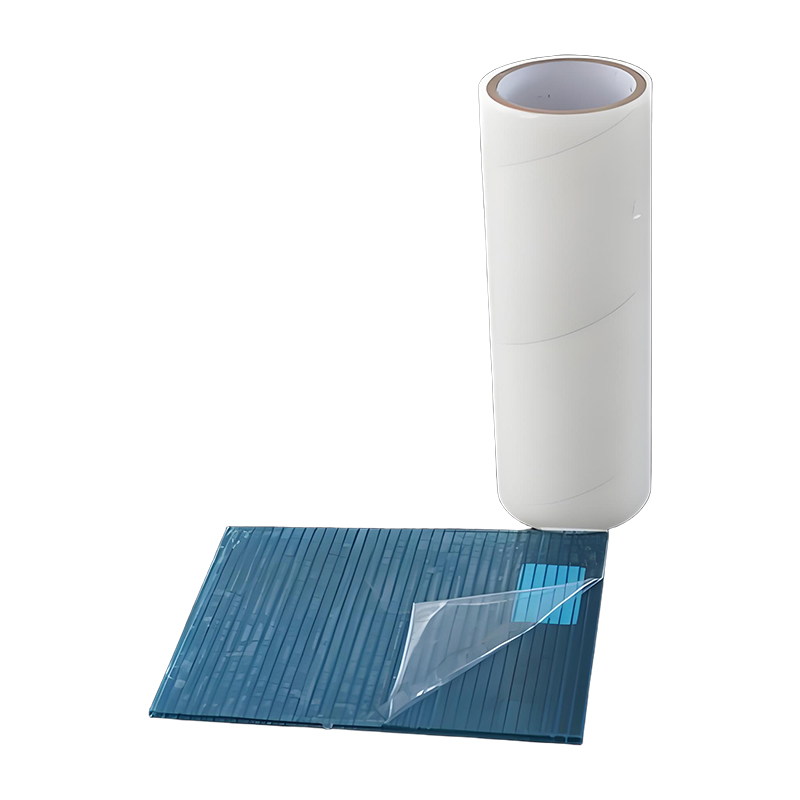

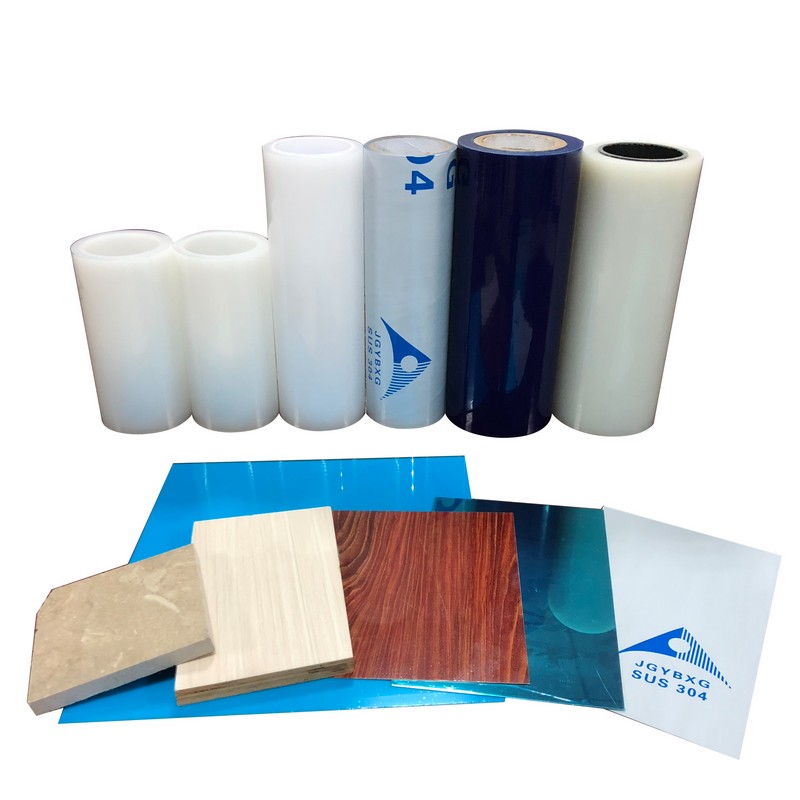

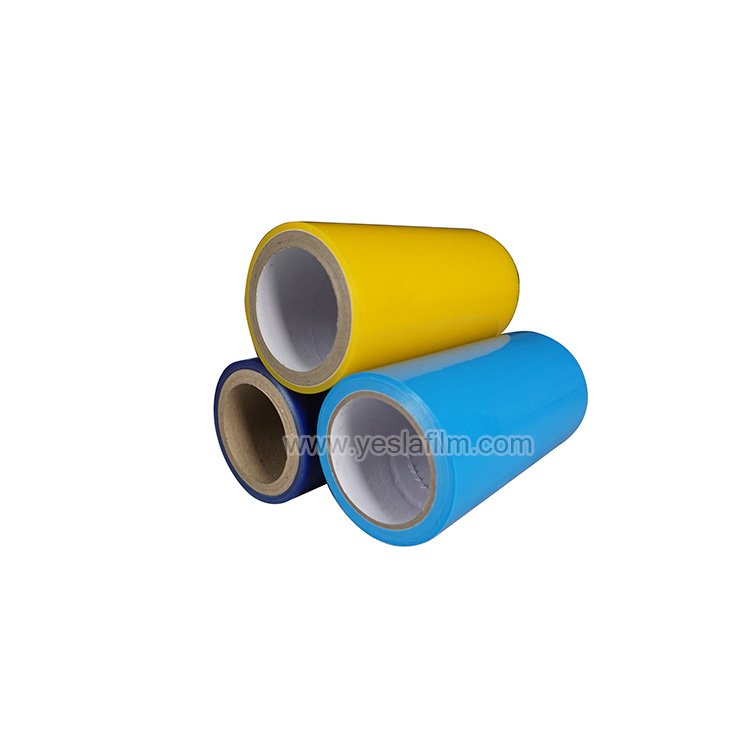

Особенно критичен выбор материала для ПЭТ-тары. Если для стекла можно брать стандартные решения, то здесь нужно учитывать ребра жёсткости на бутылках. Мы с коллегами из Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как-раз обсуждали этот нюанс, когда тестировали комбинированные решения с их адгезивами. Их сайт https://www.yeslafilm.ru полезен именно практическими кейсами, а не голой теорией.

Сейчас склоняюсь к мнению, что для вертикальной пресс-упаковки лучше подходит соэкструзионная плёнка с EVOH-барьером. Пусть дороже на 15%, но зато нет проблем с конденсатом при межрегиональных перевозках. Хотя для местных поставок иногда достаточно и обычного стретча с УФ-стабилизацией.

Большинство российских производств до сих пор используют обмотку снизу вверх с перекрытием 50%. Но для прессованных бутылок это неоптимально - верхние ряды сползают при вибрации. После серии тестов на стенде в Щёлкове пришли к схеме 'двойной кокон': сначала горизонтальная фиксация каждые три ряда, потом классическая спираль.

Давление прижимной пластины - отдельная головная боль. Для ПЭТ-бутылок 1,5 л оптимально 120-150 кг, но многие выставляют 200+, потом удивляются 'шейковым' деформациям. Особенно критично для бутылок с ручками - там вообще нужно кастомное решение разрабатывать.

Сейчас экспериментируем с системой предварительного обжатия. Идея в том, чтобы бутылки до упаковки проходили через профилированные ролики - тогда нагрузка распределяется равномернее. Пока сыровато, но для пивных ПЭТ-кёгов уже дало снижение боя на 7%.

При переходе на оптовую упаковку для сжатия бутылок многие забывают про климатические особенности. Летом 2022-го была история, когда партия кваса 'взорвалась' в фуре под Воронежем - плёнка не выдержала расширения газа при нагреве. Пришлось срочно вводить сезонные корректировки натяжения.

Для северных регионов добавили антистатическую обработку - иначе на морозе плёнка 'дубеет' и трескается в местах перехлёста. Заметил интересную деталь: с завода ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань материалы лучше адаптируются к российскому климату, хоть предприятие и работает с 2006 года в тёплом регионе. Видимо, сказываются их исследования высвобождающих материалов.

Сейчас советую клиентам закладывать +20% прочности на разрыв для поставок в Сибирь. И обязательно тестировать упаковку в камере теплосмен - это дешевле, чем разбираться с рекламациями потом.

Когда пересчитали все затраты, оказалось что экономия на плёнке часто ложная. Дешёвый материал требует больше слоёв обмотки - в итоге метраж увеличивается на 25-30%. После перехода на многослойные композиции (пусть и дороже на старте) удалось снизить расход на 18% за счёт уменьшения количества витков.

Отдельно считаем утилизацию - современные биоразлагаемые модификации хоть и дороже, но дают преимущество при работе с сетевиками. 'Магнит', например, уже вводит требования по экологичности транспортной упаковки.

Инвестиции в автоматизацию оборачивания окупаются за 9-14 месяцев. Но тут важно не переборщить - для небольших партий иногда выгоднее ручной труд с полуавтоматическими станциями. Наш опыт показывает: до 50 паллетов в сутки автоматизация не всегда оправдана.

Сейчас тестируем 'умные' решения с RFID-метками, вплетёнными в структуру плёнки. Дорого, но для фармацевтической упаковки бутылок уже показывает интересные результаты - можно отслеживать целостность упаковки в режиме реального времени.

Из неожиданных находок - комбинирование обжатия с вакуумной стабилизацией. Технология пока сырая, но для дорогих напитков в тонкостенных бутылках уже применяется. Правда, требует полной переделки линии.

Из последних наработок Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде интерес представляет их система антифрикционных покрытий - при обжатии бутылки не 'слипаются', что сохраняет геометрию паллета. Хотя для массового производства пока дороговато.

Для старта советую начинать с тестовых партий 5-10 паллетов. Обязательно имитируйте транспортную вибрацию - простой обёртки на статичном паллете недостаточно. Мы используем вибростенд с профилем 'российские дороги', собрали статистику по основным маршрутам.

Не экономьте на угловых профилях - они снимают 60% проблем с деформацией. Лучше брать профили с памятью формы, особенно для междугородних перевозок.

Раз в полгода делайте полный аудит процесса: от проверки напряжения на прижимных пластинах до контроля влажности в цеху. Мелочи вроде конденсата на бутылках перед упаковкой могут свести на нет все ухищрения с материалами.

В итоге пришёл к выводу, что эффективная оптовая упаковка для сжатия бутылок - это всегда компромисс между прочностью, стоимостью и логистическими требованиями. Универсальных решений нет, каждый случай нужно рассматривать отдельно, учитывая всё - от сезона до конкретного типа бутылки. Главное - не останавливаться на первом более-менее работающем варианте, а продолжать экспериментировать.