-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'Упаковочная пленка OEM', многие представляют просто переупаковку чужого товара. На деле же это сложный процесс адаптации материала под конкретные производственные линии и бизнес-задачи. Мы в Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде через годы работы поняли: клиенты часто недооценивают важность кастомизации адгезивного слоя, что приводит к потерям на этапе высокоскоростного фасовки.

В 2018 году мы столкнулись с типичной проблемой: пищевой комбинат жаловался на 'сползание' пленки с паллетов при перевозках. Оказалось, предыдущий поставщик не учитывал вибрационные нагрузки. Пришлось разрабатывать OEM-пленку с усиленным адгезионным слоем, который активируется именно при динамических нагрузках. Тестировали 11 вариантов состава клея прежде чем добились результата.

Особенно сложно работать с производителями замороженной продукции. Стандартные пленки при -25°C теряют эластичность. Наш технолог предложил модифицировать полимерную матрицу - добавили морозостойкие пластификаторы. Но тут возник новый нюанс: такая пленка требовала перенастройки вакуумных упаковочных автоматов. Пришлось совместно с инженерами клиента разрабатывать переходной режим.

Сейчас на https://www.yeslafilm.ru мы вынесли отдельный калькулятор для подбора OEM-решений. Хотя честно говоря, он дает лишь ориентировочные данные. Каждый раз приходится учитывать массу факторов: от скорости конвейерной ленты до материала упаковываемой продукции. Например, для деревянных поддонов нужна одна адгезия, для пластиковых - совершенно другая.

Как-то раз обратился клиент с жалобой на частые разрывы пленки. Стали разбираться - оказалось, предыдущий поставщик экономил на антиоксидантах в составе. Пленка окислялась за 2 месяца хранения и теряла прочность. Пришлось объяснять, что OEM-производство требует тщательного подбора сырья, а не просто печати логотипа на рулоне.

Еще одна распространенная ошибка - заказ слишком широких рулонов 'про запас'. Потом выясняется, что размоточное оборудование не рассчитано на такую ширину. Мы всегда просим предоставить техпаспорта машин, иногда даже выезжаем с замером. В прошлом месяце как раз предотвратили подобную ситуацию для фабрики игрушек - их станок физически не вмещал рулоны шире 1800 мм.

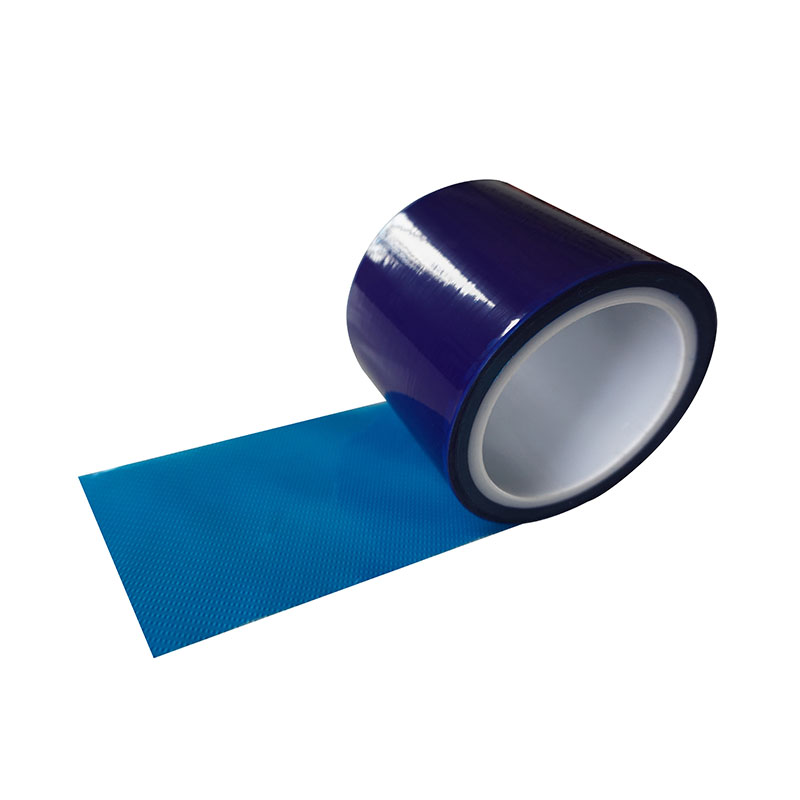

Особенно обидно, когда клиенты требуют 'как у всех' без понимания специфики. Недавно производитель электроники настаивал на толщине 23 мкм, хотя для защиты от статики нужна была совершенно другая структура материала. В итоге убедили сделать пробную партию с антистатическими добавками - теперь работают только с таким вариантом.

Для мебельного комбината в Подмосковье разрабатывали пленку с УФ-фильтром. Проблема была в том, что при хранении на складе краска выцветала даже под упаковкой. Добавили стабилизаторы ультрафиолета, но пришлось пожертвовать прозрачностью - клиент сначала был недоволен, пока не увидел результаты испытаний.

С сельхозпроизводителями вообще отдельная история. Они часто экономят на упаковке, не понимая, что неправильная пленка может испортить весь урожай. Пришлось делать демонстрационные образцы: на обычной пленке и на нашей с микроперфорацией. Разница в сохранности картофеля после 3 месяцев составила 17% - это убедило даже самых скептичных.

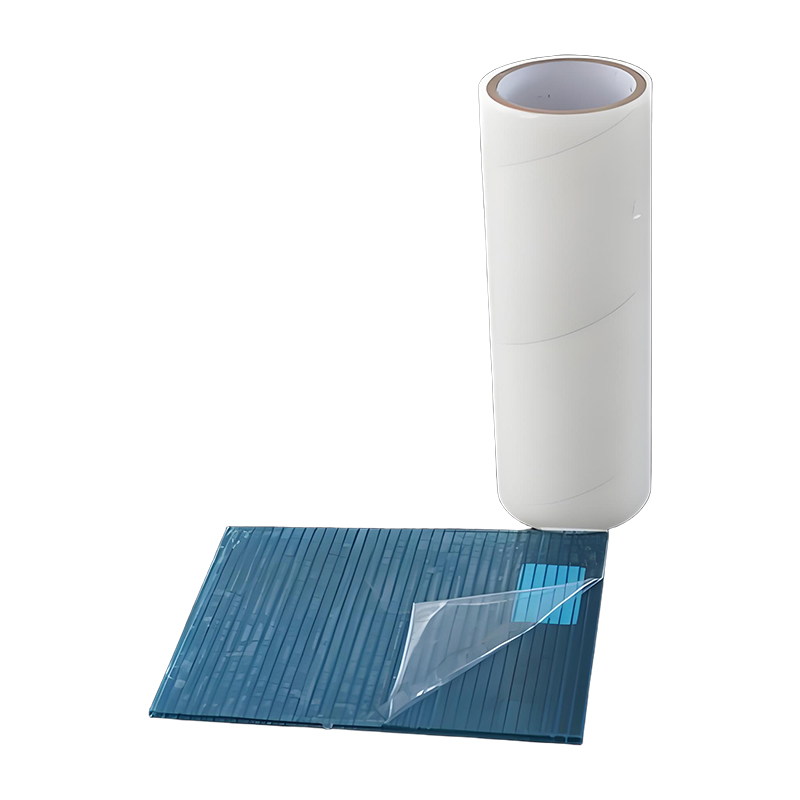

Интересный опыт был с фармацевтической компанией. Им требовалась OEM-пленка со специальной маркировкой для отслеживания партий. Разработали многослойный вариант с внутренним QR-кодом, который читается даже при частичном повреждении верхнего слоя. Технология оказалась настолько успешной, что теперь предлагаем ее другим клиентам из регулируемых отраслей.

Многие не учитывают, что при OEM-производстве важно не только качество пленки, но и соответствие логистическим требованиям. Как-то раз сделали идеальный материал, но забыли уточнить условия транспортировки. Оказалось, у клиента нет отапливаемого склада, и зимой партия пришла в негодность. Теперь всегда включаем в договор пункт о температурном режиме перевозки.

Сырье - отдельная головная боль. После того как в 2020 году возникли перебои с поставками полипропилена, мы начали формировать стратегический запас компонентов. Это позволило избежать срывов поставок во время последнего кризиса, хотя и пришлось поднять цены на 8%. Клиенты поняли - надежность стоит дороже.

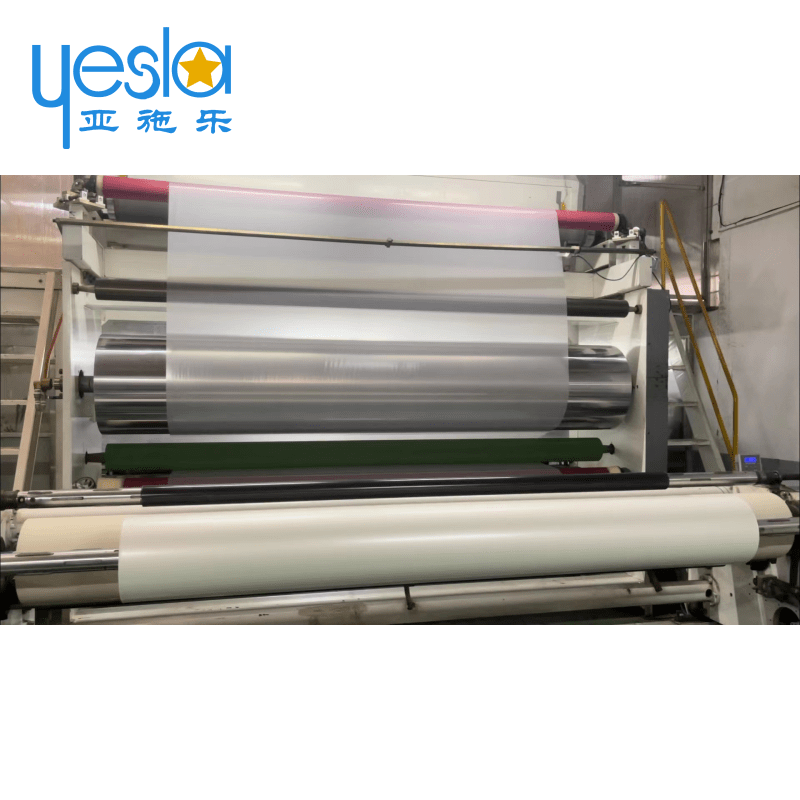

На нашем производстве в Фошань-Шунде постоянно экспериментируем с системой контроля качества. Перешли от выборочного контроля к постоянному мониторингу толщины пленки лазерными датчиками. Это добавило затрат, зато практически исключило брак по этому параметру. Хотя признаюсь, первые месяцы были сплошной головной болью - оборудование постоянно 'глючило'.

Часто сталкиваюсь с мнением, что OEM - это дорого. Но если посчитать потери от брака или простоев оборудования, обычно оказывается наоборот. Для одного из машиностроительных заводов мы просчитали: их текущие потери от обрыва пленки составляли около 120 тыс рублей в месяц. После перехода на кастомизированный вариант эти потери сократились вчетверо.

Минимальный объем заказа - еще один больной вопрос. Да, мы устанавливаем минимум 5 тонн для OEM-производства, но это вызвано не прихотью, а технологической необходимостью. Наладка линии под специфические требования занимает 2-3 дня, и при меньших объемах себестоимость становится нереальной. Хотя для постоянных клиентов иногда идем на уступки.

Сейчас наблюдаем интересный тренд: средние компании начинают понимать выгоду кастомизации. Раньше это была прерогатива крупных игроков, теперь же даже региональные производители заказывают OEM-пленку с учетом местных особенностей. В прошлом квартале заключили три контракта с предприятиями из Сибири - всем требовалась повышенная морозостойкость.

Сейчас активно работаем над биоразлагаемыми вариантами OEM-пленки. Пока что это дороже традиционных решений на 25-30%, но спрос постепенно растет. Основная сложность - сохранить прочностные характеристики при использовании 'зеленых' материалов. Недавние испытания показали хорошие результаты с модифицированным полимолочной кислотой.

Еще одно направление - 'умные' пленки с индикаторами состояния груза. Например, меняющие цвет при превышении температуры или ударе. Технологически это сложно, но первые образцы уже проходят тестирование у нескольких логистических компаний. Если все получится, это может стать новым стандартом для транспортной упаковки.

Глядя на 17-летний опыт нашей компании, понимаю: рынок OEM-пленки становится все более сегментированным. Уже недостаточно просто предложить материал нужного цвета или толщины. Нужно глубоко понимать процессы клиента и предлагать решения, которые действительно решают их проблемы. И иногда - отговаривать от излишней кастомизации, когда стандартное решение работает не хуже.