-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят про оптовую экстенсивную плёнку из ПВД, многие сразу представляют просто рулоны материала для упаковки — но на деле это целая история с подводными камнями, где плотность и экстенсивность играют не ту роль, что часто описывают в общих каталогах. Вот, к примеру, наша компания Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде с 2006 года работает с такими материалами, и я до сих пор сталкиваюсь с заказчиками, которые путают экстенсивность с обычной эластичностью — а это принципиально разные вещи для логистики и хранения. В этой заметке хочу поделиться наблюдениями, которые накопил за годы поставок, включая провальные эксперименты с партиями, где мы недооценили влияние температурных режимов на стабильность плёнки.

Если брать техническую сторону, экстенсивность здесь — это не просто способность растягиваться, а комплексный параметр, включающий сопротивление разрыву при минимальной толщине. Мы в Яшилэ часто тестируем образцы на оборудовании, и вот что заметил: многие поставщики грешат завышением данных по эластичности, а на практике плёнка рвётся при неравномерной нагрузке. Например, для рулонной упаковки тяжелых паллет это критично — один наш клиент из пищевого сектора жаловался, что после перевозки в неотапливаемом складе плёнка теряла до 40% заявленных свойств. Пришлось пересматривать рецептуру, добавляя стабилизаторы, но и это не всегда срабатывало идеально.

Кстати, о плотности: высокоплотный полиэтилен (ПВД) часто ассоциируют с прочностью, но у нас был случай, когда партия с показателем 0,942 г/см3 оказалась слишком жесткой для автоматических упаковочных линий — ножи залипали, приходилось постоянно корректировать скорость подачи. Это тот момент, где теория расходится с практикой: лабораторные тесты показывают отличные результаты, а на конвейере материал ведёт себя непредсказуемо. Мы тогда с командой провели серию экспериментов с разными степенями экструзии, и выяснили, что оптимальная плотность для экстенсивных применений — в диапазоне 0,938–0,940, но с поправкой на влажность помещения. Да, это мелочь, но именно такие нюансы определяют, будет ли партия успешной или отправится на утилизацию.

И ещё по поводу экстенсивности: я всегда советую заказчикам смотреть не на стандартные ГОСТы, а на реальные условия эксплуатации. Например, для сельскохозяйственных укрытий мы использовали плёнку с добавкой UV-стабилизаторов, но сначала не учли, что в южных регионах России ультрафиолет активнее — через сезон материал терял эластичность, хотя по документам всё было в норме. Пришлось colaborровать с местными технологами, чтобы адаптировать состав, и сейчас мы поставляем варианты с маркировкой 'усиленная экстенсивность' именно для таких случаев. Это, кстати, отражено в нашем ассортименте на https://www.yeslafilm.ru — там есть раздел с рекомендациями по климатическим зонам.

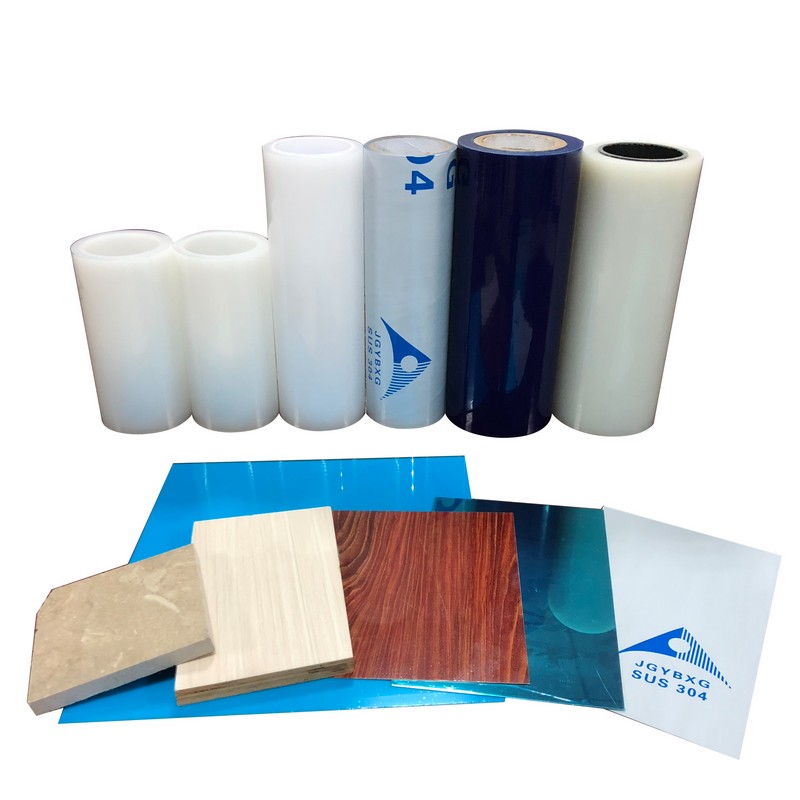

Наше предприятие в Шунде (Фушань) с площадью 10000 м2 изначально было ориентировано на клеевые изделия, но со временем мы расширились на высвобождающие материалы, включая полиэтиленовые плёнки. Помню, как в 2012 году мы запустили первую линию по производству оптовой экстенсивной плёнки из ПВД — и столкнулись с проблемой неравномерной кристаллизации. Сырьё от разных поставщиков вело себя по-разному, и даже незначительные колебания температуры экструдера приводили к дефектам поверхности. Тогда мы ввели многоступенчатый контроль на каждом этапе, но это увеличило себестоимость — пришлось искать баланс между качеством и ценой для оптовых покупателей.

Один из самых показательных кейсов — сотрудничество с логистической компанией, которая использовала нашу плёнку для обёртки паллет в условиях морских перевозок. Сначала мы поставили стандартный материал, но после двух месяцев в контейнерах с повышенной влажностью плёнка начала расслаиваться. Разбирались, оказалось — виной всему был антиадгезивный слой, который не совместим с солевыми испарениями. Пришлось полностью менять технологию нанесения, и сейчас мы используем композитные добавки, которые тестируем в камерах с имитацией морского климата. Это дорого, но зато клиенты из портовых регионов, like Владивосток или Новороссийск, теперь доверяют нашим поставкам.

И ещё о тонкостях: при оптовых партиях важно учитывать не только свойства плёнки, но и упаковку рулонов. Был у нас неприятный инцидент — отгрузили 50 тонн материала в бумажной обёртке, а при разгрузке в зимний период края рулонов потрескались от перепада температур. Убытки покрыли, но с тех пор всегда советуем клиентам использовать полипропиленовые чехлы, даже если это кажется излишним. Кстати, на сайте https://www.yeslafilm.ru мы разместили гайд по хранению и транспортировке — там как раз описаны такие нюансы, основанные на нашем опыте.

Часто вижу, как компании выбирают оптовую экстенсивную плёнку из ПВД solely по цене, игнорируя специфику применения. Например, для упаковки строительных материалов с острыми краями — тут важна не столько эластичность, сколько сопротивление проколу. Мы как-то поставили партию для производителя гипсокартона, и сначала плёнка рвалась на углах плит. После анализа добавили в состав сополимеры, что повысило прочность на 15%, но и немного снизило прозрачность — клиенту пришлось объяснять, что это компромисс ради надёжности.

Ещё один момент — это толщина. Многие думают, что чем толще, тем лучше, но для автоматизированных линий это может быть проблемой. У нас был заказ от фабрики по производству мебели, где плёнка толщиной 200 мкм вызывала сбои в роботизированных манипуляторах — оказалось, датчики не считывали метки из-за светопреломления. Перешли на вариант 120–150 мкм с усиленной поперечной ориентацией, и проблемы исчезли. Это типичный пример, где диалог с производственниками важнее, чем слепое следование техническим заданиям.

Не могу не упомянуть и про экологический аспект — сейчас многие требуют биоразлагаемые варианты, но с ПВД это сложно совместить без потери прочности. Мы пробовали вводить добавки на основе крахмала, но в условиях российского климата такая плёнка деградировала слишком быстро, ещё до окончания срока хранения продукции. Пока остановились на решении с частичной переработкой, но продолжаем эксперименты — возможно, в ближайшие годы появятся более стабильные составы.

Работая через https://www.yeslafilm.ru, мы постоянно сталкиваемся с разными запросами от регионов — например, в Сибири важна стойкость к низким температурам, а на Кавказе — к УФ-излучению. Для оптовой экстенсивной плёнки из ПВД это означает необходимость кастомизации составов, что не всегда экономически оправдано для малых партий. Но мы научились группировать заказы по климатическим зонам, что позволяет предлагать конкурентные цены без потери качества.

Одна из наших неудач — попытка выйти на рынок ЕС с стандартизированной продукцией. Там требования к миграции веществ в упакованные продукты жёстче, и наша плёнка не прошла сертификацию из-за следовых количеств пластификаторов. Пришлось вернуться к лаборатории и пересмотреть всю цепочку — сейчас мы используем сырьё с сертификатами REACH, но это увеличило стоимость на 10–12%. Зато теперь можем уверенно работать с пищевыми компаниями, которые экспортируют в Европу.

Интересно наблюдать, как меняется спрос: если раньше главным был параметр 'прочность на разрыв', то сейчас всё чаще спрашивают о коэффициенте трения поверхности — это важно для скоростных упаковочных линий. Мы даже разработали специальный тест, имитирующий движение конвейера, и теперь включаем эти данные в спецификации. Такие мелочи, казалось бы, но именно они определяют, будет ли материал работать или создаст проблемы на производстве.

Глядя на текущий рынок, я уверен, что будущее за гибридными материалами — где оптовая экстенсивная плёнка из ПВД комбинируется, например, с барьерными слоями для специальных применений. Мы уже экспериментируем с нанокомпозитами, но пока это дорого для массового спроса. Главное — не гнаться за инновациями ради галочки, а оценивать их практическую пользу. Как показал наш опыт с 'умными' добавками, которые меняли цвет при перегреве — идея интересная, но на деле никто из клиентов не был готов платить на 30% дороже за такую функцию.

Из личного: за 15 лет в отрасли я понял, что самый ценный ресурс — это обратная связь от конечных пользователей. Именно их жалобы и пожелания помогли нам улучшить состав плёнки, чтобы она не слипалась в жару или не трескалась на морозе. Сейчас мы даже организовали закрытый форум для постоянных клиентов на https://www.yeslafilm.ru, где обсуждаем такие нюансы — это даёт гораздо больше, чем любые маркетинговые исследования.

В итоге, хоть отрасль и кажется консервативной, здесь всегда есть место для мелких, но важных улучшений. Возможно, через пару лет мы найдём способ сделать экстенсивную плёнку из ПВД полностью перерабатываемой без потерь в качестве — а пока продолжаем работать над каждым рулоном, помня, что даже оптовая партия начинается с одного метра материала.