-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

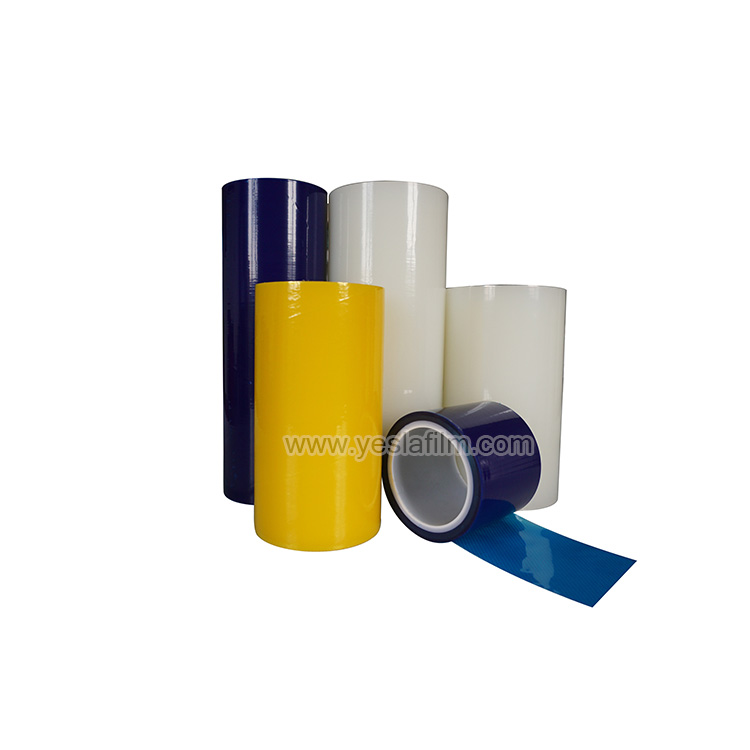

Когда говорят про оптовое производство полиэтиленовых пленок, многие сразу представляют себе просто рулоны материала — но на деле тут всё упирается в тонкости экструзии, подбор сырья и даже логистику хранения. Мы в ООО ?Яшилэ? с 2006 года занимаемся не только клеевыми материалами, но и смежными направлениями, включая полимерные плёнки — и знаем, как часто клиенты недооценивают влияние реологических свойств гранул ПНД на стабильность толщины готового полотна.

Начинали с закупки гранул ПВД у местных поставщиков — и сразу столкнулись с проблемой: партия отдавала желтизной после растяжения. Оказалось, переработчик добавил слишком много вторички, хотя по паспорту всё было ?чисто?. Пришлось ввести обязательный тест на светостойкость для каждой поставки — сейчас работаем только с проверенными заводами, например, ?Казаньоргсинтез?.

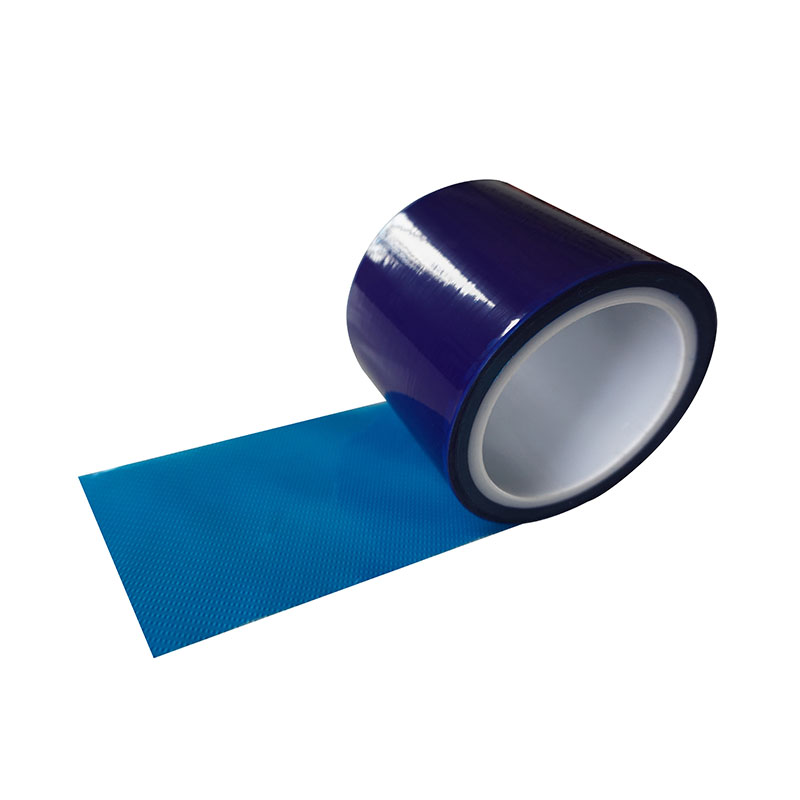

Кстати, о толщине: многие думают, что чем равномернее — тем лучше. Но для упаковки строительных материалов, скажем, иногда выгоднее делать чуть утолщённые кромки — так плёнка не рвётся при обмотке паллет с углами. Мы такой нюанс выявили только после трёх возвратов от клиента из Белгорода.

Ещё один момент — добавки. Антифоги иногда вызывают миграцию на поверхность, и если плёнка идёт под печать — это катастрофа. Пришлось совместно с технологами оптовое производство полиэтиленовых пленок адаптировать рецептуру под конкретные типы красок. Не всегда получается с первого раза — был случай, когда весь тираж ушёл в утиль из-за пятен.

У нас в Шуньде стоит линия BOPP от китайского производителя — в целом надёжная, но при переходе с прозрачной плёнки на беленую нужно чистить всё, включая воздуховоды. Как-то пропустили этот этап — получили серые разводы на партии в 5 тонн. Теперь в инструкции к машине висит плакат ?Смена цвета = полный стоп-контроль?.

Экструдеры с водяным охлаждением хороши для стабильной скорости, но летом при +35°C в цехе начинаются колебания температуры — идёт ?волна? по краю. Решили установить дополнительные чиллеры, но это увеличило энергопотребление на 12%. Считаем, стоит ли переходить на воздушное охлаждение для некоторых линий.

Вакуумные валики — казалось бы, мелочь. Но если их не чистить раз в смену, плёнка начинает ?плыть? на отрезке. Как-то из-за этого потеряли 800 метров материала — клиент вернул, сказал, что для автоматической упаковки не годится. Теперь техники проверяют валики по чек-листу каждые 4 часа.

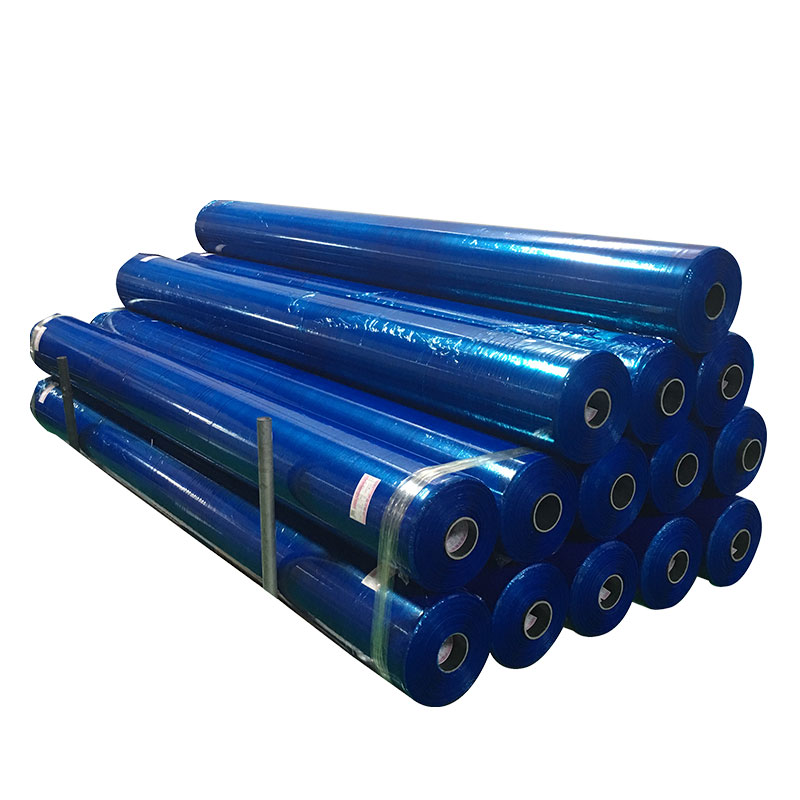

Складирование рулонов — отдельная наука. Раньше хранили вертикально — через месяц нижние ряды деформировались. Перешли на горизонтальные стеллажи, но пришлось усиливать полы в ангаре (у нас площадь 10000 м2, поэтому нагрузку просчитывали тщательно).

Летом 2019 года отгрузили партию в Краснодар — клиент пожаловался на слипшиеся рулоны. Оказалось, в фуре не работала вентиляция, плёнка нагрелась до 50°C. Теперь в договоры включаем пункт о соблюдении температурного режима при перевозке.

Для оптового производства полиэтиленовых пленок критично иметь гибкую систему упаковки — например, для плёнки толщиной 30 мкм используем гофрокартон с перфорацией, а для 200 мкм — уже деревянные поддоны. Мелочь? Но именно такие детали снижают процент брака при доставке.

На сайте https://www.yeslafilm.ru мы изначально размещали только технические спецификации — но клиенты постоянно звонили уточнять, подойдёт ли плёнка для их оборудования. Добавили раздел ?Кейсы?: например, как модифицировали состав для сельхозпарника, чтобы плёнка не трескалась при -25°C.

Строительные компании часто просят антистатические добавки — но не все готовы платить на 15% дороже. Пришлось разработать эконом-вариант с поверхностной обработкой — держится меньше, но для краткосрочных проектов сгодится.

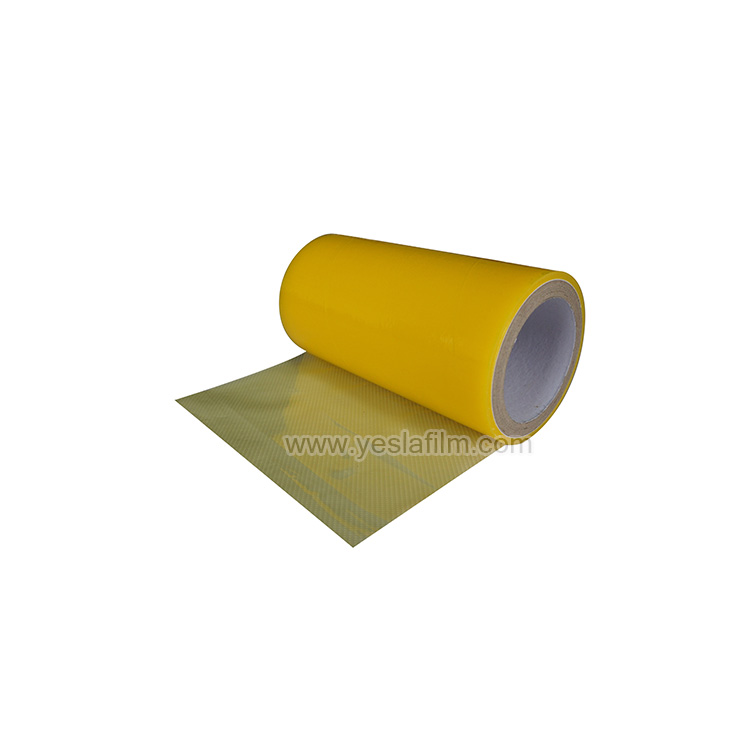

Коллеги из ООО ?Яшилэ? по клеевым продуктам иногда подсказывают решения — например, адаптировали технологию нанесения клея для двухслойных плёнок. Получился интересный симбиоз: плёнка + адгезионный слой ?в одном флаконе?.

Сейчас тестируем оксобиоразлагаемые добавки — пока дорого, но Европа постепенно требует такие решения. Проблема в том, что у нас нет чётких стандартов по срокам распада — производители добавок дают разные гарантии.

Думаем над расширением ассортимента многослойных плёнок — но это потребует закупки нового экструдера с 5-ю головками. Пока считаем ROI: если 2-3 крупных клиента перейдут на барьерные упаковки — проект окупится за 2 года.

В целом оптовое производство полиэтиленовых пленок — это постоянный баланс между качеством сырья, настройкой оборудования и пониманием нужд рынка. Иногда проще отказаться от заказа, чем делать то, что не соответствует нашим стандартам — репутация дороже.