-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

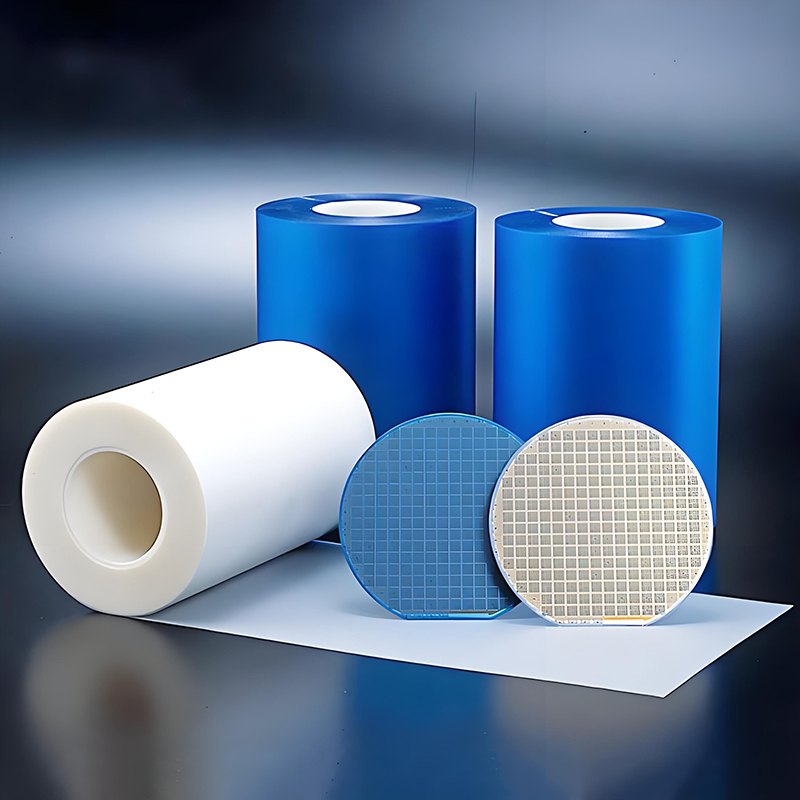

Когда слышишь 'отличная PVD-пленка', сразу представляешь идеальную адгезию и глянцевую поверхность, но на практике это редко бывает так просто. В индустрии клеевых материалов часто переоценивают стабильность PVD-покрытий, особенно при работе с высвобождающими слоями, где каждый микрон толщины критичен.

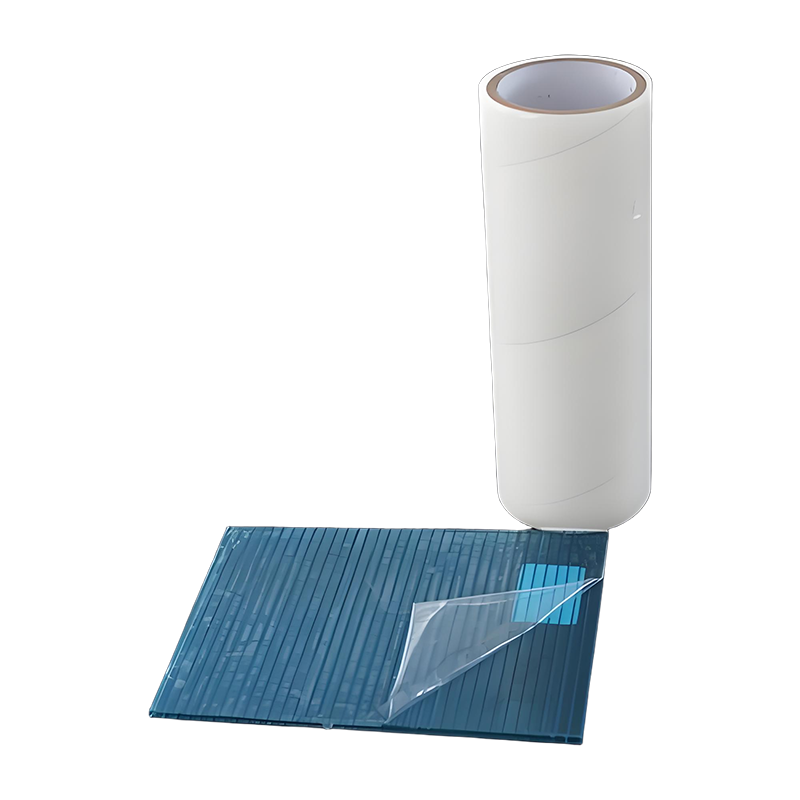

В нашей работе с PVD-пленками для защитных покрытий ключевым оказался не сам метод напыления, а подготовка субстрата. Например, при использовании материалов от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде мы столкнулись с тем, что даже минимальная влажность основания сводила на нет всю адгезию. Их профиль — исследования и производство клеевых изделий с 2006 года — подсказал нам важность предварительной сушки, что не всегда очевидно в технических описаниях.

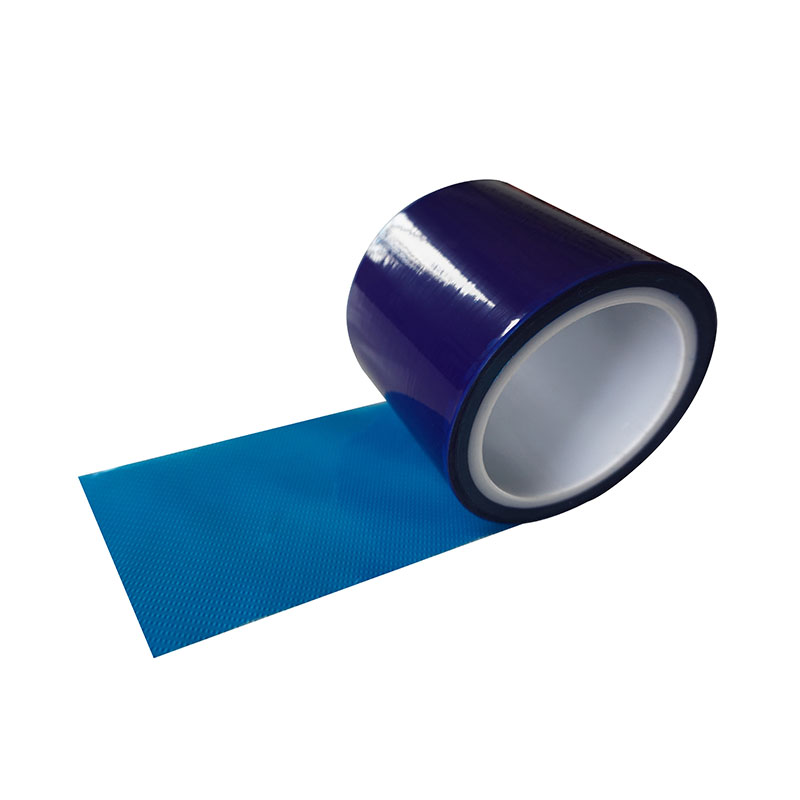

Ошибка многих — считать, что PVD-пленка автоматически дает равномерное покрытие. На деле, при напылении на текстурированные поверхности (скажем, рифленый пластик) мы наблюдали локальные отслоения, которые проявлялись только через 2-3 цикла термообработки. Это тот случай, когда лабораторные тесты не заменят полевых испытаний.

Кстати, о толщине: для высвобождающих пленок оптимальный диапазон 80-120 нм, но добиться этого в производственных масштабах — отдельная история. Мы пробовали вакуумное напыление на оборудовании 2018 года, и даже при стабильных параметрах разброс по краям рулона достигал 15%. Пришлось разрабатывать кастомную систему контроля, интегрируя датчики в существующую линию.

Один из проектов с PVD-пленкой для электроники показал, как мелкие детали рушат все планы. Мы использовали стандартный алюминиевый сплав, но после напыления обнаружили микротрещины на границах зерен. Оказалось, проблема в остаточных напряжениях от предыдущей механической обработки — пришлось полностью менять протокол подготовки поверхности.

Температурный режим — еще один подводный камень. В спецификациях часто пишут 'до 200°C', но на практике уже при 160°C некоторые полимерные основы начинают деформироваться, нарушая целостность покрытия. Особенно критично для автомобильных применений, где детали греются неравномерно.

Интересный случай был с антистатическими свойствами: мы ожидали, что PVD-пленка с добавлением нитрида титана даст стабильное поверхностное сопротивление, но в условиях высокой влажности (85%+) показатели 'плыли' на 40-50%. Пришлось добавлять дополнтительную обработку поверхности, что увеличило стоимость на 12%, но спасло контракт.

Работая с Яшилэ, мы оценили их подход к R&D — они не просто продают пленки, а предлагают решения под конкретные производственные линии. Например, для нашего проекта термостойких этикеток они модифицировали состав подкладного слоя, что позволило снизить температуру активации клея без потери адгезии к PVD-слою.

Их производственная площадь в 10000 м2 в Фушань-Шунде позволяет тестировать разные форматы рулонов, что для нас было ключевым при переходе на ширину 1.6 метра. Многие поставщики не могли гарантировать равномерность напыления на таких размерах, но здесь смогли подобрать режимы с приемлемым отклонением в 3-4%.

Помню, как в 2021 году мы столкнулись с проблемой миграции пластификаторов из ПВХ-основы, которая разрушала PVD-слой за 2-3 месяца. Совместно с их лабораторией подобрали барьерный подслой на основе модифицированного акрила — решение заняло 3 месяца, но позволило продлить срок службы продукции в 2.5 раза.

Оптические методы контроля часто не выявляют главного — микроскопических пор, которые становятся центрами коррозии. Мы внедрили контроль методом электролитического анализа (по аналогии с ГОСТ 9.302), что выявило зависимость дефектности от скорости намотки рулона. При скорости выше 2 м/мин количество скрытых дефектов возрастало экспоненциально.

Адгезию мы проверяли не только стандартным крестовым надрезом, но и циклическими термоударами (-40°C/+120°C). Интересно, что некоторые образцы PVD-пленки выдерживали 50 циклов без изменений, но при 51-м появлялись отслоения — видимо, накапливалась усталость материала.

Важный момент — чистота вакуумной камеры. Даже при остаточном давлении 10?? мбар мы фиксировали включения углеводородов от предыдущих процессов, которые создавали локальные зоны с плохой адгезией. Пришлось разработать протокол плазменной очистки между циклами, что добавило 8% к времени производства, но резко снизило брак.

Современные PVD-пленки постепенно переходят в сегмент функциональных покрытий — не просто защита, а, например, самоочищающиеся поверхности или интеллектуальные sensors. Но здесь мы упираемся в стоимость оборудования: модернизация линии для напыления многослойных структур увеличивает капитальные затраты на 35-40%, что для средних производств часто неподъемно.

Экологический аспект тоже становится критичным — утилизация отработанных мишеней, очистка вакуумных систем от остатков напыления. Мы пробовали системы рециклинга, но пока экономика не сходится — дешевле закупать новые материалы, что, конечно, не sustainable подход.

В ближайшие 2-3 года вижу потенциал в гибридных системах, где PVD-пленка комбинируется с плазменной полимеризацией — это может решить проблемы с адгезией к сложным полимерам. Но потребует пересмотра многих производственных цепочек, включая логистику и контроль качества на каждом этапе.