-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'PVD мембранная оболочка', сразу представляется что-то вроде универсального защитного слоя, но на деле это скорее специализированное решение для адгезивных систем. Многие ошибочно полагают, что любая PVD-плёнка подойдёт для сложных условий, хотя на практике даже незначительные отклонения в технологии напыления сводят на нет все преимущества.

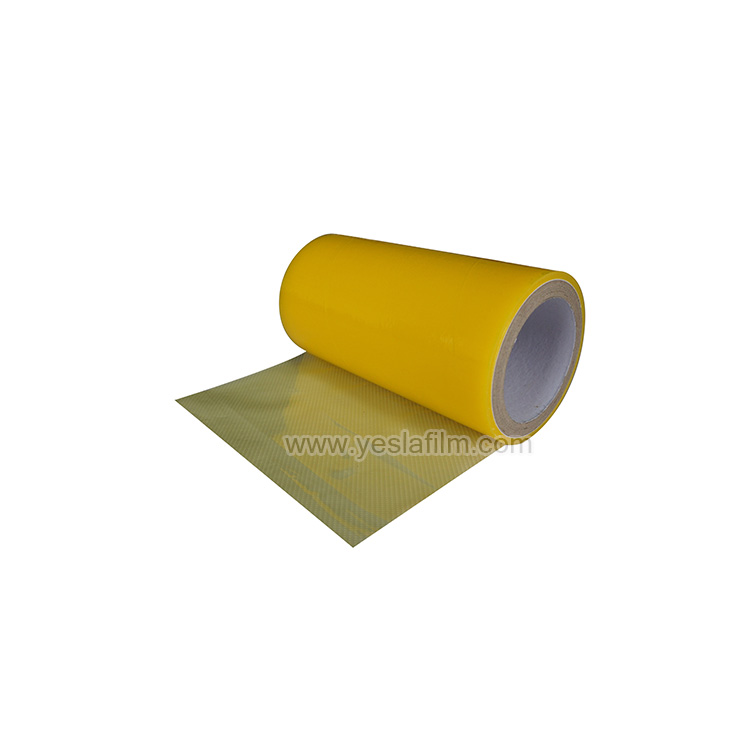

Вот смотрю на образцы от Яшилэ - их PVD мембранная оболочка демонстрирует интересную особенность: при кажущейся тонкости сохраняет стабильность адгезии даже при температурных перепадах. Но добиться этого удалось не сразу - первые партии в 2018 году показывали отслоение при +45°C, хотя по паспорту должны были держать до +80.

Заметил закономерность: проблема была не в самой технологии напыления, а в подготовке поверхности. Стандартная очистка растворителем не удаляла микрочастицы силикона с производственных линий. Пришлось разрабатывать многоступенчатую систему обезжиривания, включающую ультразвуковую обработку.

Интересно, что для разных типов клеевых основ требуются различные режимы активации поверхности. Для акриловых составов достаточно плазменной обработки в течение 90 секунд, тогда как для каучуковых необходимо комбинированное воздействие - сначала коронный разряд, затем кратковременный нагрев до 60°C.

В 2020 году при работе с конвейерной линией упаковки лекарств столкнулись с аномально быстрым износом PVD-слоя. Оказалось, проблема в статическом электричестве - частицы пыли с упаковочного картона создавали микроскопические повреждения. Решение нашли в добавлении антистатической добавки непосредственно в состав напыляемого материала.

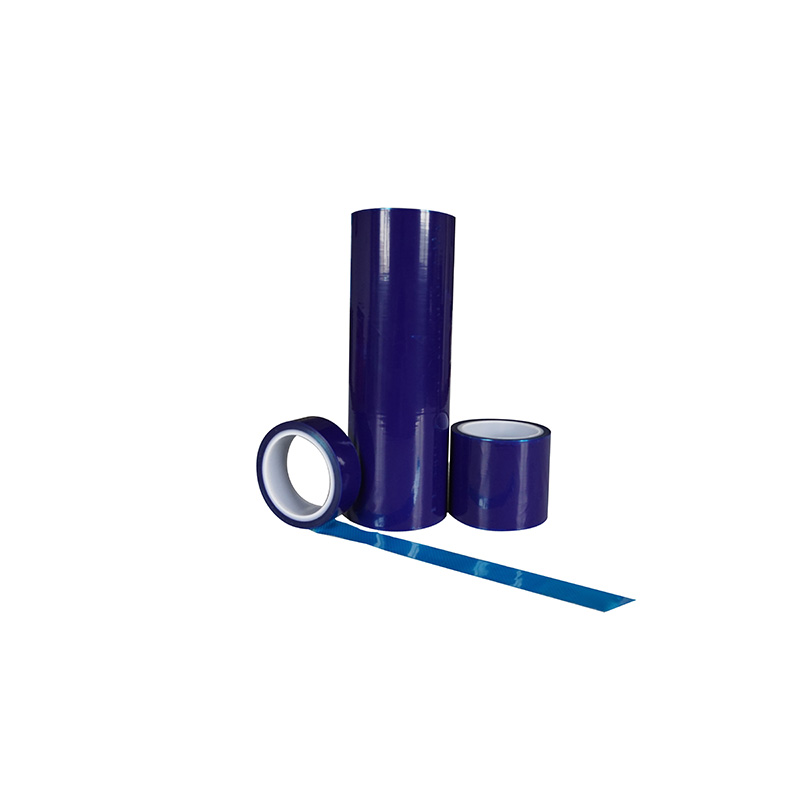

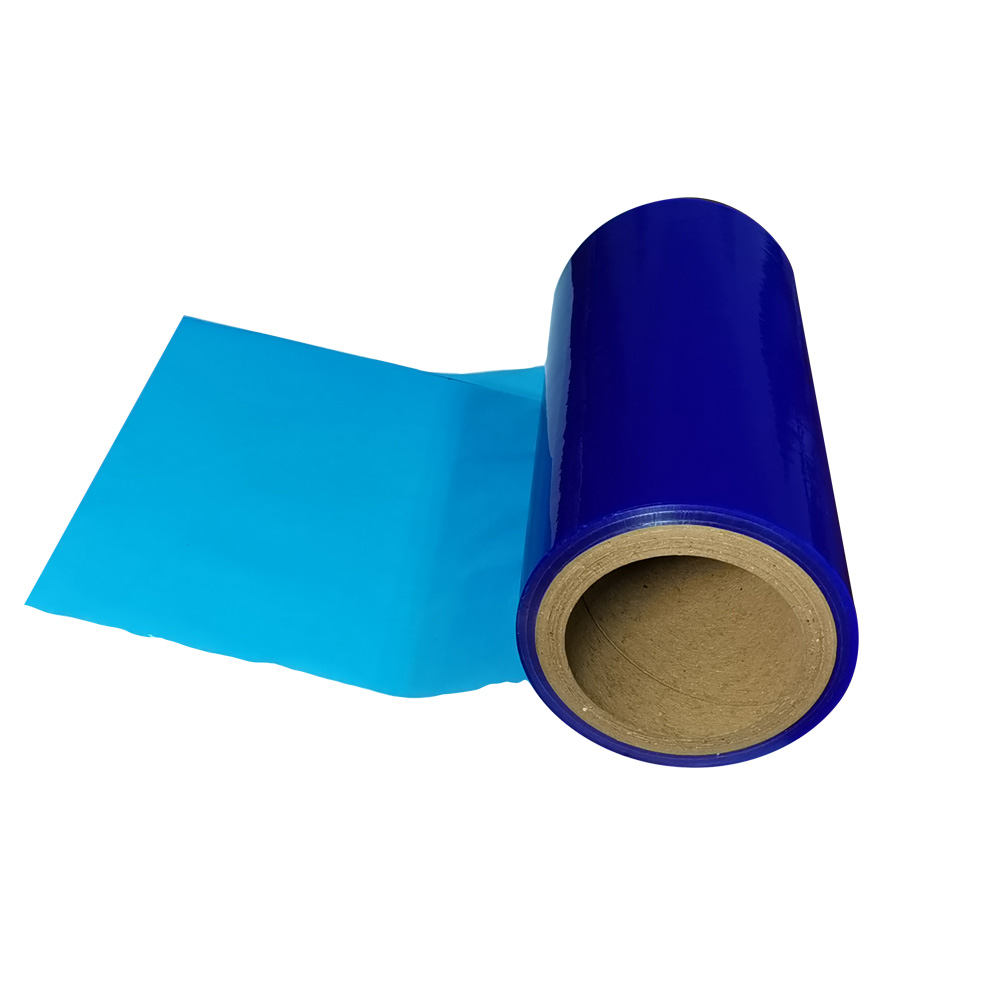

На производстве Яшилэ в Фошане удалось посмотреть, как варьируют толщину мембраны в зависимости от назначения продукции. Для электронных компонентов используют слой 2-3 мкм, тогда как для строительных мембран - до 15 мкм. Но здесь важно соблюдать баланс: слишком толстый слой теряет эластичность.

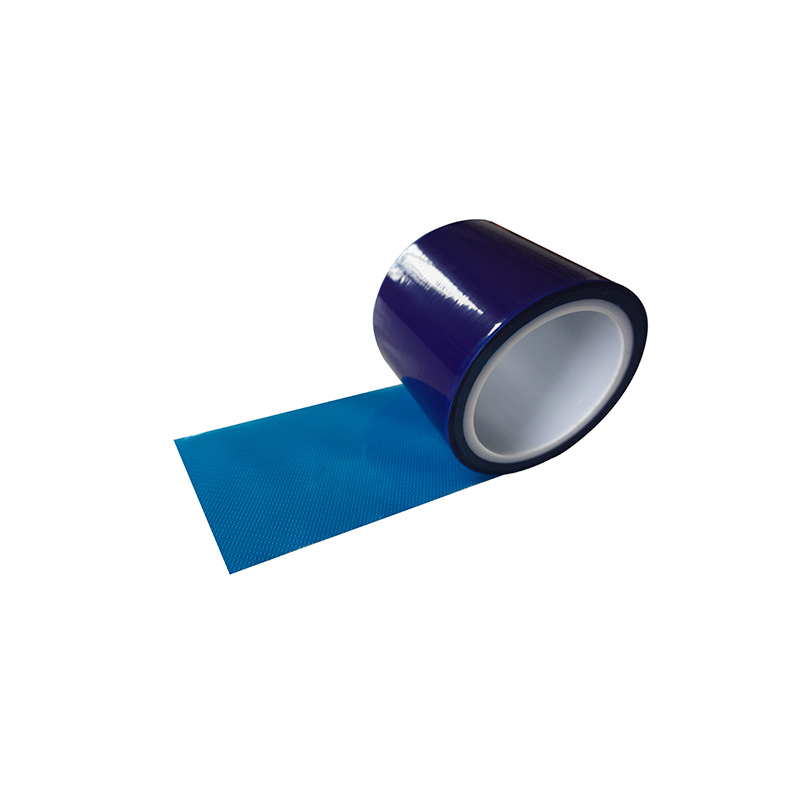

Запомнился случай с партией защитных плёнок для дисплеев - при транспортировке в некондиционируемом контейнере произошла частичная кристаллизация PVD-слоя. Пришлось разрабатывать специальные условия хранения с контролем не только температуры, но и влажности в пределах 40-60%.

Наше вакуумное напыляющее оборудование немецкого производства периодически выдаёт странные артефакты - то неравномерность покрытия, то включения посторонних частиц. После месяца экспериментов поняли, что виной всему была вибрация от компрессора соседней линии. Пришлось устанавливать демпфирующие платформы.

Современные установки для создания PVD мембранной оболочки позволяют контролировать процесс с точностью до нанометра, но требуют постоянной калибровки. Раз в квартал обязательно проводим полную диагностику камеры напыления - малейшее отклонение геометрии приводит к дефектам покрытия.

Интересное наблюдение: китайское оборудование последнего поколения показывает сравнимые результаты с европейским, но требует более частого обслуживания. На площадке в Шунде инженеры Яшилэ модифицировали систему подачи материала, что увеличило стабильность процесса на 15%.

Работая с различными субстратами, заметил, что полипропиленовая основа требует особого подхода к PVD-покрытию. Стандартные протоколы адгезии не работают - необходимо предварительное нанесение праймера на основе модифицированных полиолефинов. Без этого этапа даже качественное покрытие отслаивается через 2-3 месяца.

Для медицинских применений пришлось полностью пересмотреть состав напыляемого материала - обычные составы не проходили биосовместимость. Разрабатывали специальный вариант на основе высокочистого алюминия с оксидным слоем, который успешно прошёл тесты по ISO 10993.

В архивах Яшилэ нашел интересные данные по долговечности разных типов покрытий. Оказалось, что многослойные структуры с чередованием металлических и керамических слоев показывают лучшие результаты при циклических нагрузках, хотя их стоимость производства на 20-25% выше.

При расчёте себестоимости многие забывают учитывать энергопотребление вакуумных систем. На примере производства в Фошане: при переходе на рекуперативные вакуумные насосы удалось снизить операционные расходы на 18%, хотя первоначальные инвестиции были значительными.

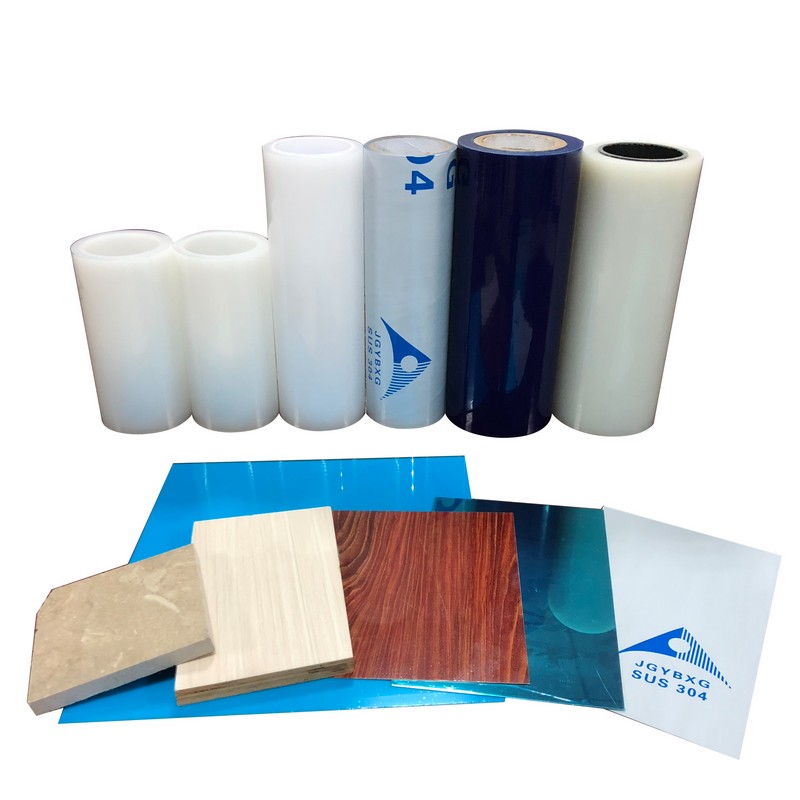

Общая площадь в 10000 м2 позволяет Яшилэ оптимизировать логистику сырья - расположение цехов спроектировано так, чтобы минимизировать перемещение материалов между этапами производства. Это особенно важно для чувствительных компонентов PVD-покрытий.

Сейчас наблюдаем тенденцию к локализации производства расходных материалов для PVD-процессов. Если раньше 80% компонентов завозилось из Европы, то сейчас Яшилэ наладила сотрудничество с местными поставщиками, что сократило логистические издержки и время ожидания сырья.

Основная проблема современной PVD мембранной оболочки - ограниченная устойчивость к УФ-излучению. Даже лучшие образцы деградируют через 6-8 месяцев прямого солнечного воздействия. Ведутся работы по добавлению стабилизаторов, но пока это снижает адгезионные свойства.

Интересное направление - гибридные покрытия, где PVD-слой комбинируется с плазменной полимеризацией. На экспериментальных образцах удалось достичь рекордных показателей по химической стойкости, но технология ещё слишком дорога для массового производства.

Судя по последним разработкам Яшилэ, в ближайшие годы стоит ожидать появления самовосстанавливающихся PVD-покрытий. Уже есть лабораторные образцы, способные 'залечивать' микротрещины при нагреве до 70-80°C, хотя до промышленного внедрения ещё далеко.