-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?ОЭМ защитная пленка?, первое, что приходит в голову — это что-то универсальное, подходящее для любого оборудования. Но на практике оказывается, что даже в пределах одного завода требования к адгезии и толщине могут отличаться. Многие закупают первую попавшуюся пленку, а потом удивляются, почему она отстает на углах или оставляет следы после снятия.

В нашей работе под ОЭМ защитная пленка понимается не просто рулон материала, а решение, которое должно учитывать специфику поверхности. Например, для шлифованного металла нужна одна адгезия, для полированной нержавейки — другая. Часто сталкиваюсь с тем, что клиенты путают временную защиту с транспортной — а это разные вещи по составу клея.

Кстати, о клее. В 2018 году мы тестировали пленку от корейского поставщика — вроде бы все по спецификациям подходило, но на алюминиевых панелях через две недели появились желтые пятна. Пришлось разбираться: оказалось, проблема в акриловой основе, которая вступала в реакцию с защитным покрытием металла. С тех пор всегда запрашиваю химический состав клея, даже если поставщик уверяет, что ?все совместимо?.

Еще один нюанс — УФ-стабильность. Для уличного оборудования пленка без защиты выцветает за сезон, но некоторые экономят и потом переклеивают всю партию изделий. Где здесь экономия — непонятно.

Был у нас проект с лазерными станками — заказчик настаивал на тонкой пленке 40 мкм, мотивируя это легкостью снятия. В итоге при транспортировке 30% изделий получили царапины именно через защитный слой. Пришлось доказывать, что для тяжелых фрезерных столов нужна плотность от 80 мкм, иначе риски превышают экономию.

А вот с электрощитовыми панелями сработало то, что изначально казалось избыточным — двухслойная пленка с антистатическим эффектом. Заказчик сомневался в целесообразности, но после того как на обычной пленке оседала пыль при сборке — согласился на тестовую партию. Результат: сокращение брака на 15% только за счет чистоты поверхности.

Иногда помогает нестандартный подход. Для гальванированных деталей мы использовали пленку с микроперфорацией — казалось бы, риск коррозии выше, но специальный клей на каучуковой основе позволил избежать конденсата. Правда, пришлось трижды переделывать техзадание, пока пришли к оптимальному варианту.

Температура в цехе — фактор, который часто упускают. Летом при +30°C стандартная ОЭМ защитная пленка может дать избыточное натяжение, зимой при +15°C — недостаточную адгезию. Пришлось разработать для одного из заводов сезонные рекомендации по времени прикатки и хранению материалов.

Отходы при раскрое — отдельная тема. Если для небольших деталей использовать широкие рулоны, потери достигают 40%. Мы с командой рассчитали оптимальные ширины для типовых задач: для панелей до 50 см — рулон 600 мм, до 1 м — 1200 мм. Мелочь, но за год экономия на отходах покрыла затраты на новый резальный станок.

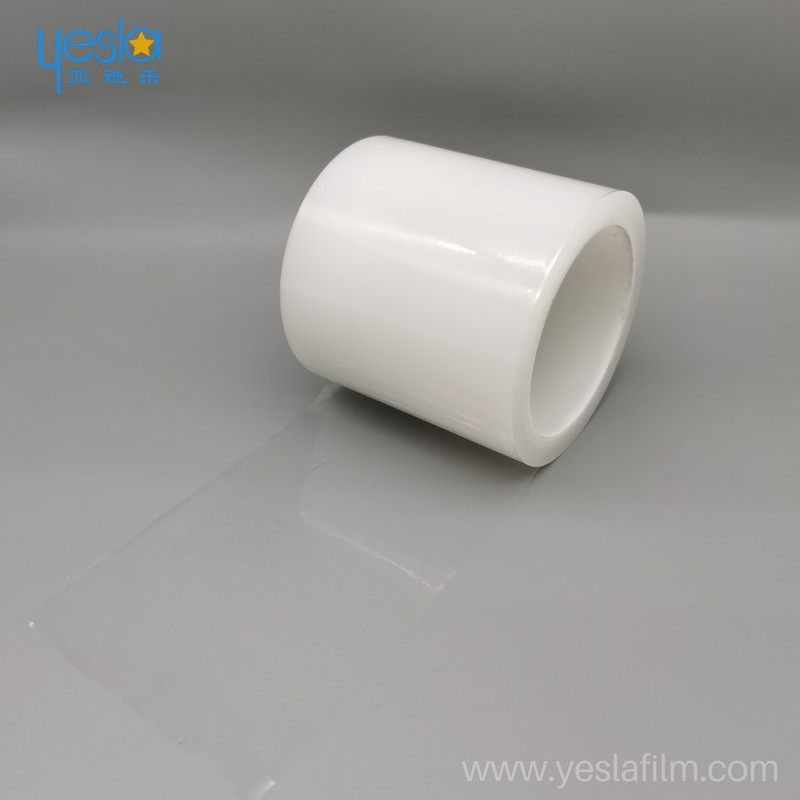

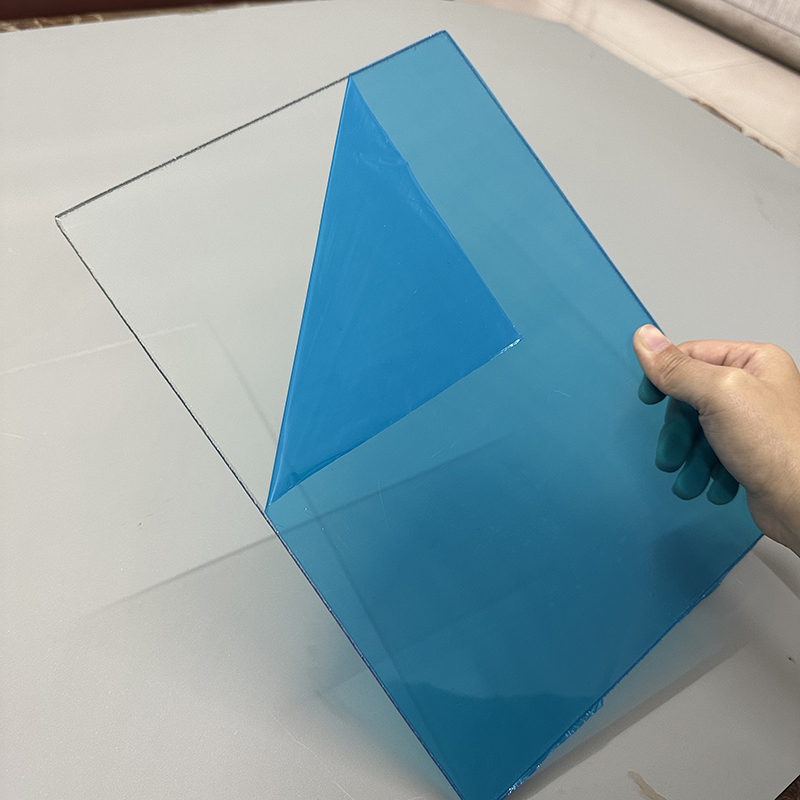

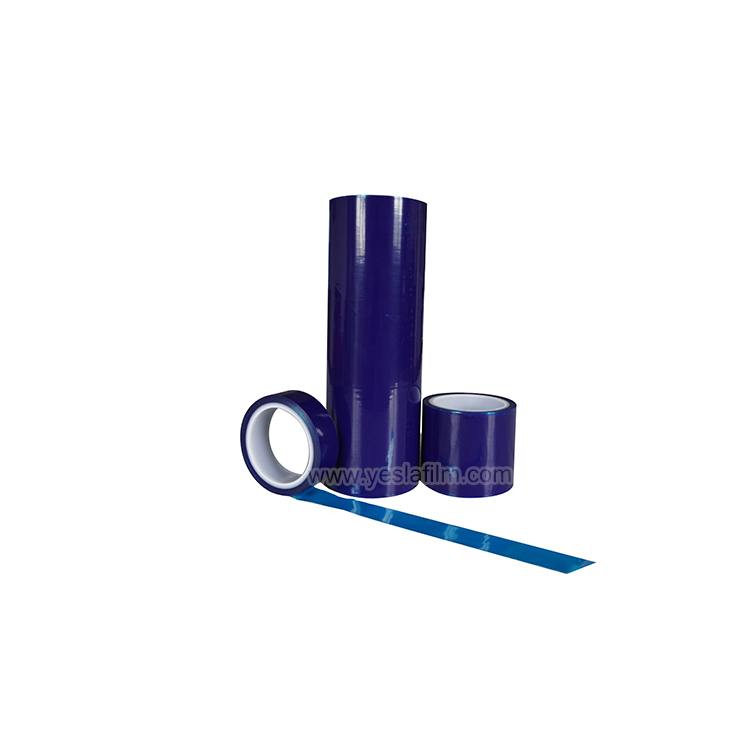

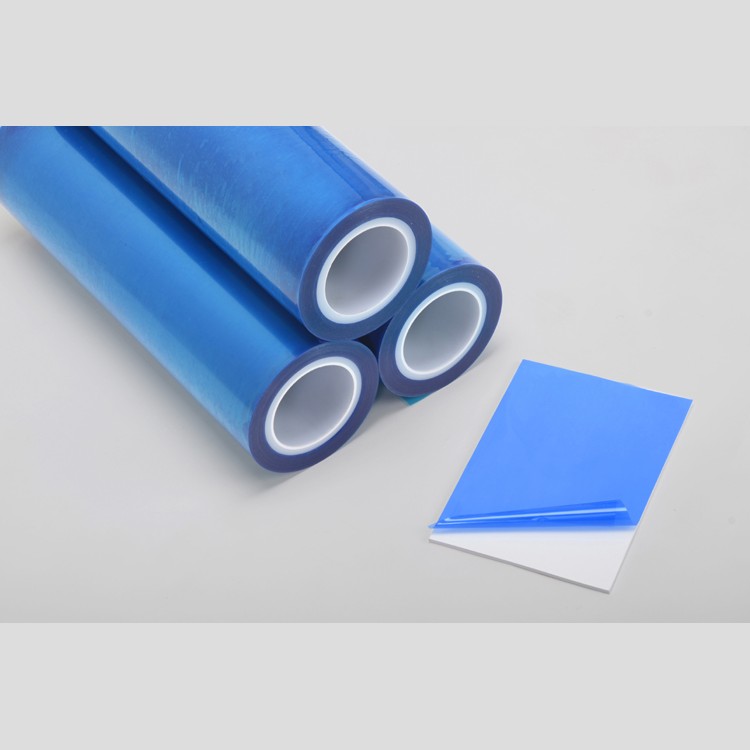

Интересный момент с цветом пленки. Белая матовая лучше всего подходит для контроля поверхности, но для автоматизированных линий с оптическими датчиками требуется прозрачная голубая — ее сенсоры видят без ошибок. Узнали об этом, когда система позиционирования постоянно сбоила на прозрачной пленке.

Сварка и покраска — критические этапы, где защитная пленка должна вести себя предсказуемо. Были случаи, когда при точечной сварке пленка не выгорала, а плавилась в шарики, которые прилипали к электродам. Пришлось подбирать материал с температурой плавления выше 400°C, хотя изначально техзадание ограничивалось 200°C.

При покраске важно, чтобы ОЭМ защитная пленка не мешала адгезии краски. Тестировали как-то образцы с силиконовой основой — после снятия лакокрасочный слой отслаивался вместе с пленкой. Пришлось отказаться от потенциально удобного в снятии варианта ради сохранения качества покрытия.

Для гальванических линий важно учитывать химическую стойкость. Щелочные растворы разъедают некоторые виды клея за считанные часы. Помню, как на одном из предприятий после гальваники пленка осталась на месте, но отклеить ее стало невозможно — пришлось использовать растворители, которые повредили декоративное покрытие.

Сотрудничество с Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде началось после неудачного опыта с местным производителем. Ключевым фактором стала их открытость: предоставили протоколы испытаний клея на разных поверхностях, включая АБС-пластик и анодированный алюминий — как раз то, что нужно для нашего сегмента.

На их сайте https://www.yeslafilm.ru сейчас можно найти довольно детальные технические спецификации, включая данные о сопротивлении сдвигу для разных температур. Это экономит время на запросы — сразу видно, подойдет ли материал для конкретного случая.

Из полезного: они предлагают тестовые образцы размером не стандартные 10×10 см, а полноразмерные полосы 30×100 см — это позволяет имитировать реальные условия нанесения на оборудовании. Для нас это стало решающим аргументом при выборе поставщика для конвейерной линии.

Стоимость квадратного метра — не главный показатель. Дешевая пленка может потребовать больше труда на удаление или оставить следы, которые придется полировать. Для серийного производства считаем совокупную стоимость владения: цена материала + трудозатраты на нанесение/снятие + риски брака.

Интересный расчет сделали для покрасочного цеха: переход на более дорогую, но легко снимаемую пленку сократил время подготовки поверхностей на 20%. Это дало экономию на фонде оплаты труда, которая за полгода покрыла разницу в закупочной цене.

Сейчас рассматриваем возможность перехода на биоразлагаемые варианты — спрос со стороны европейских заказчиков растет. Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как раз анонсировали новую линейку с уменьшенным содержанием ПВХ — интересно потестировать в рабочих условиях.

Главный урок за последние годы: не существует универсальной ОЭМ защитной пленки. Даже в пределах одного завода для разных цехов могут потребоваться разные решения. Слепое копирование спецификаций от коллег часто приводит к проблемам.

Стоит закладывать время на тесты в реальных условиях — хотя бы неделю работы оборудования в разных режимах. Сэкономить на этом этапе — значит рисковать репутацией и бюджетом на переделку.

И да, техническая поддержка от поставщика важнее, чем скидка в 5%. Способность быстро реагировать на нестандартные ситуации — например, когда нужно срочно заменить партию из-за изменения технологии на производстве — часто оказывается ценнее первоначальной цены.