-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'передовой вентиляционный навесной экран', сразу представляется что-то сверхтехнологичное — но на деле 80% проблем начинаются с банального непонимания физики воздушных потоков. Многие до сих пор путают его с обычными перфорированными панелями, хотя ключевое отличие — именно в системе каналов, которые не просто пропускают воздух, а создают направленную тягу. Помню, как на одном из объектов в Новосибирске заказчик требовал 'дышащий' экран, но при этом игнорировал расчеты по влажности — в итоге через полгода получил коррозию на несущих конструкциях.

В 2018-м мы тестировали вентиляционный навесной экран с алюминиевыми сотоварищами — казалось бы, идеальный вариант для химического производства. Но при постоянных температурных перепадах +45°C...-30°C стыковочные узлы начали 'играть' с амплитудой до 3 мм. Пришлось перепроектировать крепления с компенсационными зазорами, хотя изначально техзадание этого не предусматривало.

Особенно критична история с антистатическими покрытиями. На пищевом комбинате под Воронежем закупили экраны без учета электростатики — через месяц обслуживающий персонал жаловался на разряды при касании. Добавили медную шину заземления, но пришлось демонтировать часть облицовки. Теперь всегда уточняем класс электроопасности объекта.

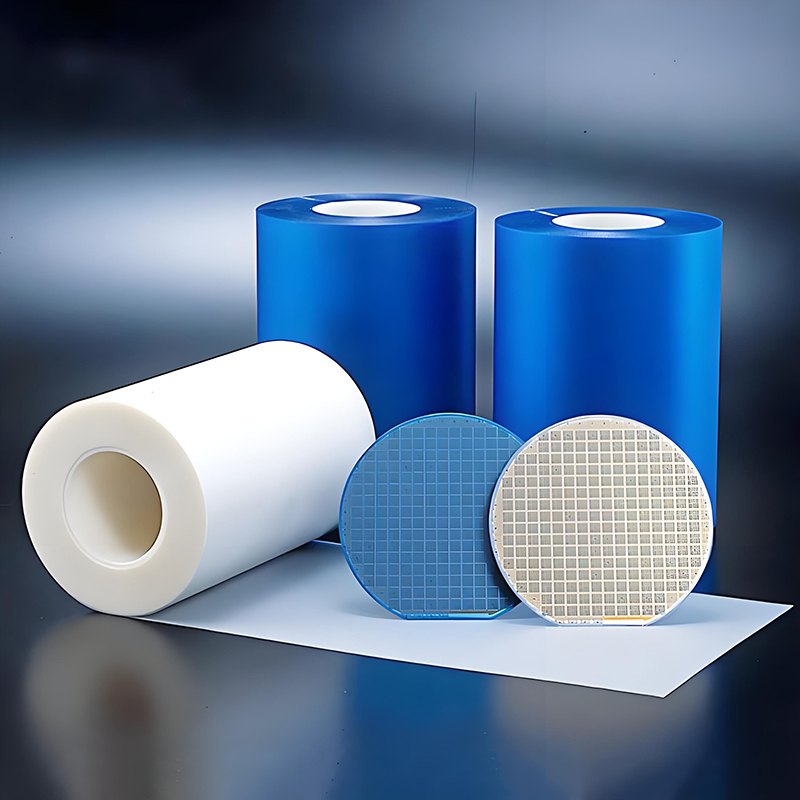

Кстати, о материалах — компания Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде (их сайт https://www.yeslafilm.ru) поставляет адгезивы, которые мы используем для монтажа многослойных панелей. Не реклама, а констатация: их акриловые составы выдерживают вибрацию до 120 Гц, что для навесных экранов в цехах с прессовым оборудованием критически важно.

Расчетные модели часто не учитывают инерционность нагрева. На металлургическом предприятии в Череповце смонтировали экраны с зазором 15 см по стандарту — через две недели в контуре образовались воздушные пробки. Пришлось добавлять перепускные клапаны, хотя по СП такой необходимости не было.

Летом 2022-го столкнулись с курьезным случаем: птицы вили гнезда в вентиляционных каналах. Причем именно в тех, где стояли сетки с ячейкой 20×20 мм — оказалось, это оптимальный размер для строительного материала пернатых. Перешли на шестигранные соты с переменным сечением.

Важный нюанс по монтажу — никогда не используем сварку для крепления к несущим стенам. Только механические анкеры с демпфирующими прокладками. Кстати, ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань как раз производит битумно-полимерные прослойки для таких задач. В их арсенале есть составы с температурным диапазоном -50...+180°C — проверяли на Уральском машиностроительном заводе.

Заказчики часто экономят на системе креплений, требуя 'упростить конструкцию'. Но дешевые кронштейны из оцинковки толщиной 0,8 мм в промусловиях живут не больше года. После череды рекламаций разработали таблицу соответствия: для ветровых нагрузок до 25 кгс/м2 — сталь 1,5 мм, свыше — от 2 мм с дополнительными ребрами жесткости.

Интересный опыт с шумопоглощением: добавляя перфорацию для вентиляции, мы невольно создаем акустические резонаторы. На лакокрасочном производстве в Тольятти пришлось гасить низкочастотный гул (120-150 Гц) за счет зигзагообразных каналов — классические прямые каналы усиливали шум двигателей.

Клеевые соединения — отдельная тема. С 2020 года перешли на двухкомпонентные составы, хотя они дороже на 30%. Но именно они позволяют компенсировать температурные деформации разнородных материалов (например, алюминиевый каркас к стальной стене). Тут пригодился опыт Яшилэ — они как раз специализируются на исследовании адгезионных свойств при циклических нагрузках.

При монтаже на высоте более 6 метров обязательно учитываем пневмокомпенсацию — воздушные потоки на разных ярусах движутся с разной скоростью. Однажды в портовом ангаре во Владивостоке нижний ярус экранов буквально 'захлебывался' из-за разницы давлений в 15 Па.

Узлы примыкания к кровле — вечная головная боль. Стандартные резиновые уплотнители при -40°C дубеют, поэтому сейчас комбинируем силиконовые вставки с войлочными компенсаторами. Кстати, для арктических объектов разработали схему с подогревом стыков — но это уже совсем другая история.

Последнее время часто сталкиваемся с требованием 'невидимого' монтажа — когда крепления должны быть скрыты за декоративными панелями. Для вентиляционных экранов это сложно, но реально: используем шип-паз систему с магнитными фиксаторами. Правда, стоимость возрастает на 45-50%.

Сейчас все увлеклись 'умными' системами с датчиками влажности и давления. Но на практике электроника в промсреде живет недолго — гораздо надежнее механические саморегулирующиеся клапаны. Хотя для фармацевтических производств без автоматики действительно не обойтись.

Интересное направление — комбинированные системы с рекуперацией тепла. В Нижнем Новгороде смонтировали экспериментальный участок: вытяжной воздух проходит через лабиринтные каналы в экранах, подогревая приточный поток. Экономия по теплу составила 18%, но стоимость проекта выросла в 2,3 раза.

Возвращаясь к началу: современный передовой вентиляционный навесной экран — это не про космические технологии, а про учет сотни мелочей. От коэффициента линейного расширения материалов до поведения обслуживающего персонала, который все равно будет прислонять к конструкциям стремянки вопреки всем инструкциям.