-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

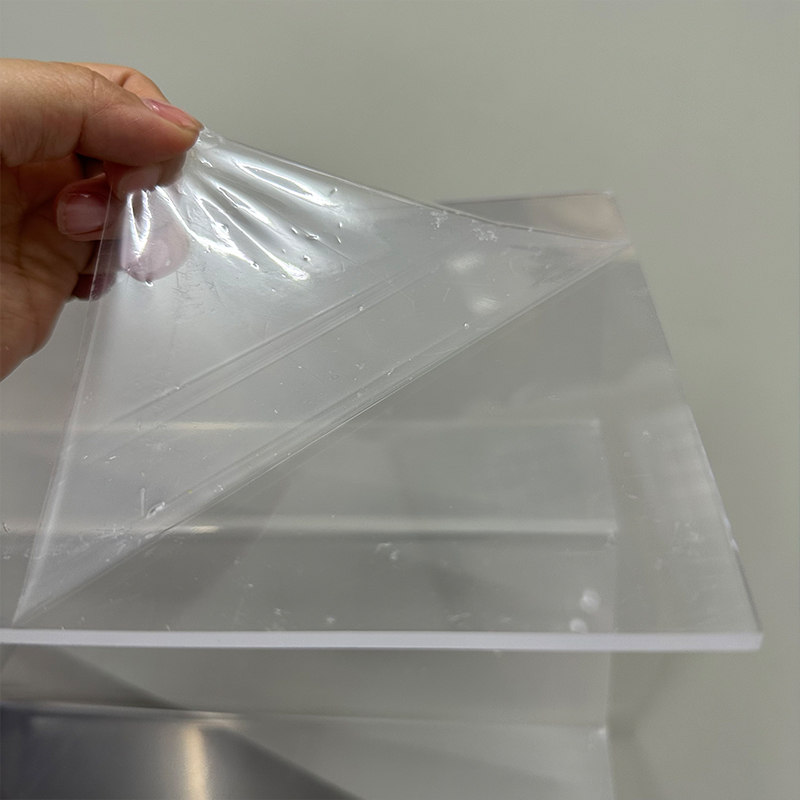

Когда речь заходит о Пленка HDPE класса OEM2, многие сразу думают о стандартной упаковке, но на деле это специфический материал с особыми требованиями к адгезии и антиадгезионным свойствам. В нашей практике на производстве часто сталкивались с тем, что заказчики путают его с обычными HDPE-плёнками, что приводит к проблемам при ламинации.

Пленка HDPE класса OEM2 отличается повышенной стойкостью к растяжению - при испытаниях показываем результат до 28 МПа против стандартных 22-24 МПа у базовых марок. Но главная сложность в работе с ним - температурный режим экструзии. При превышении 240°C начинается деградация стабилизаторов, что мы на собственном опыте проверили в 2019 году, когда партия материала пошла волной после термоформирования.

Интересно наблюдать, как разные производители сырья решают вопрос с антистатическими добавками. В OEM2 они должны быть совместимы с клеевыми системами, и здесь часто возникают конфликты составов. Помню, как при тестировании материала от нового поставщика столкнулись с миграцией добавок на поверхность - плёнка прекрасно работала сама по себе, но при контакте с акриловыми клеями Пленка HDPE класса OEM2 давала проседание адгезии на 40% уже через 24 часа.

Толщина - отдельная тема. Стандартные 50-80 мкм редко отвечают реальным потребностям. Для автоматической упаковки оборудования мы рекомендуем 65 мкм с допуском ±3 мкм, хотя многие пытаются экономить, используя 55 мкм. Разница в цене незначительная, а вот процент брака при высокоскоростной упаковке возрастает втрое.

Наше предприятие Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде с 2006 года специализируется на разработке клеевых решений, и для Пленка HDPE класса OEM2 мы разработали отдельную линейку составов. Основная сложность - низкая поверхностная энергия HDPE, которая требует особых праймеров.

В 2018 году мы провели серию испытаний с разными активаторами поверхности. Оказалось, что стандартная коронная обработка недостаточна - эффект сохраняется всего 72 часа. Для стабильного результата нужна комбинированная обработка: сначала коронный разряд, затем нанесение химического праймера. Но здесь важно не переборщить с концентрацией, иначе плёнка теряет гибкость.

Интересный случай был с одним производителем электроники: они жаловались на отслоение защитной плёнки от лицевых панелей. При анализе выяснилось, что проблема не в плёнке, а в технологии нанесения - использовали валиковый метод вместо щелевого покрытия, что создавало неравномерное давление при ламинации.

При экструзии Пленка HDPE класса OEM2 требует точного контроля температуры зон. Верхний предел - 230°C для расплава, хотя некоторые технологи пытаются поднимать до 245°C для увеличения производительности. Это ошибка - при таких температурах начинается окисление, что критично для материалов, контактирующих с чувствительными поверхностями.

Система охлаждения валков - ещё один ключевой момент. Мы настраиваем температуру первого вала на 65-70°C, второго - на 85°C. Разница в 15-20 градусов кажется незначительной, но именно она обеспечивает равномерную кристалличность структуры. Без этого добиться стабильных антиадгезионных свойств невозможно.

Добавки-скользители - отдельная головная боль. Стандартный эрукамид мигрирует слишком быстро, особенно в тонких плёнках. Для OEM2 лучше работает комбинация стеарамида с олеамидом в соотношении 30/70, но здесь нужно учитывать совместимость с конечным применением - для пищевой упаковки такой состав не подойдет.

Система контроля на нашем производстве включает не только стандартные тесты на прочность, но и специализированные проверки. Например, тест на миграцию пластификаторов - выдерживаем образцы при 60°C в течение 168 часов, затем проверяем изменение адгезии. Для Пленка HDPE класса OEM2 допустимо падение не более 15%.

Частый дефект - полосность по ширине полотна. Обычно винят фильтры, но в 70% случаев проблема в неравномерном охлаждении валов. Мы разработали методику тепловизионного контроля прямо в процессе экструзии - простой, но эффективный способ избежать этого дефекта.

Ещё один нюанс - стабильность толщины. Допуск ±5% кажется достижимым, но при работе с OEM2 требуется ±3%, иначе возникают проблемы с намоткой на высокоскоростных линиях. Особенно критично для автоматических упаковочных машин, где нестабильная толщина приводит к обрывам полотна.

В сотрудничестве с производителями электроники мы адаптировали Пленка HDPE класса OEM2 для защиты сенсорных панелей. Основная сложность - необходимость сохранять антистатические свойства после удаления плёнки. Решение нашли в модификации поверхностного слоя - добавили ионогенные добавки, которые не мигрируют в основной материал.

Интересный проект был для автомобильной промышленности - защитная плёнка для хромированных деталей. Требовалась устойчивость к УФ-излучению и температурным перепадам от -40°C до +80°C. Стандартные стабилизаторы не работали - пришлось разрабатывать кастомный состав с увеличенным содержанием HALS-стабилизаторов.

Последний год активно работаем над решением для фармацевтической упаковки. Здесь основные сложности - совместимость с медицинскими клеями и требования к чистоте поверхности. Стандартные силиконовые разделители не подходят - мигрируют на поверхность. Пришлось переходить на системы на основе полиолефиновых восков, хотя это увеличило стоимость на 12-15%.

Себестоимость Пленка HDPE класса OEM2 примерно на 25-30% выше стандартных марок, но это оправдано для ответственных применений. Основные затраты - специальные добавки и более строгий контроль качества. Например, система онлайн-мониторинга толщины добавляет около 7% к стоимости оборудования, но без неё соблюсти требования по толщине невозможно.

Логистика - отдельная статья расходов. Материал чувствителен к перепадам температур при транспортировке. Приходится использовать термофургоны с поддержанием температуры в диапазоне 15-25°C, что увеличивает стоимость доставки на 8-10% compared с обычными плёнками.

Сроки хранения - ещё один важный момент. Без потери свойств материал хранится не более 9 месяцев, тогда как стандартные HDPE-плёнки могут храниться до 18 месяцев. Это требует точного планирования производства и быстрой ротации запасов на складе.