-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про OEM полиэтиленовую термоусадочную пленку ГОСТ 25951, многие сразу думают про универсальность — мол, подойдет под любой товар. А вот и нет: в 2018 мы чуть не провалили поставку для рыбоперерабатывающего комбината, потому что пленка с маркировкой ГОСТ 25951-83 не учла агрессивную среду холодильных камер. С тех пор проверяю не только цифры стандарта, но и реальное поведение материала на производстве.

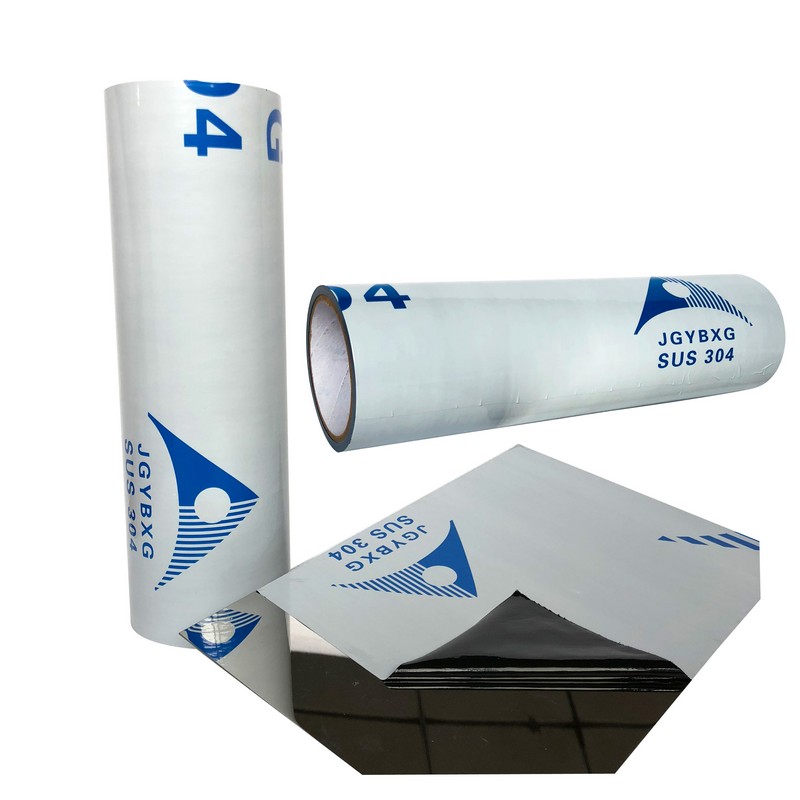

ГОСТ 25951 — это не про 'просто усадить'. В п.4.2 стандарта указано напряжение сжатия после усадки, но ни слова про то, как ведет себя пленка при контакте с минеральными маслами. Помню, для ООО 'Яшилэ' мы тестировали партию на станках с ЧПУ — пленка мутнела через 12 часов. Пришлось добавлять стабилизаторы, хотя формально по ГОСТу все было идеально.

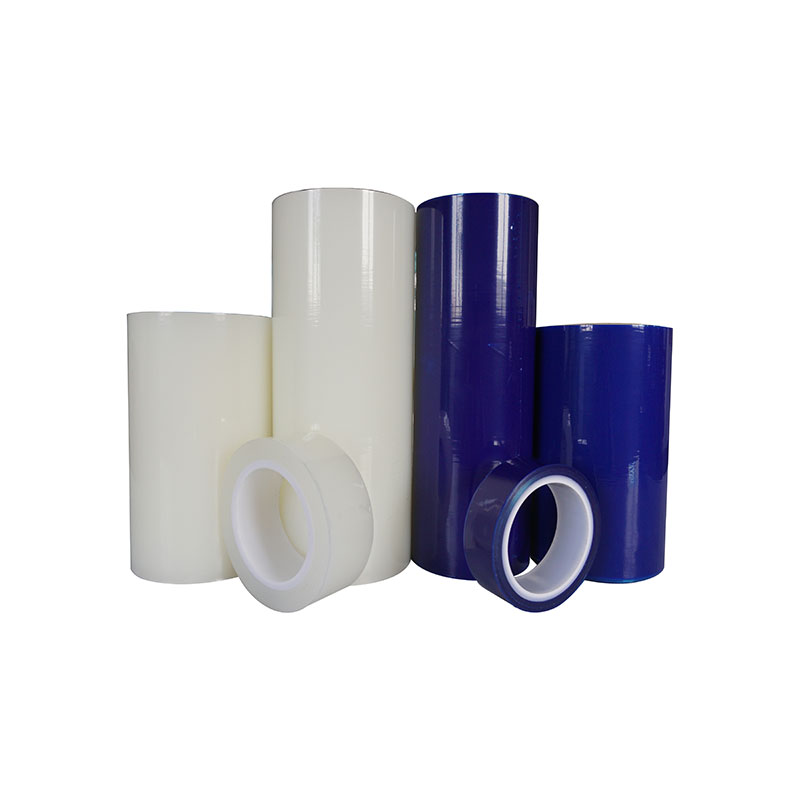

Толщина — отдельная головная боль. Заказчики требуют 80 мкм, а при такой толщине сложно выдержать усадочное усилие в 1.2 МПа. На своем опыте скажу: для тяжелых промышленных узлов лучше 100-120 мкм, даже если это удорожает упаковку на 15%. Кстати, на сайте https://www.yeslafilm.ru есть таблица с экспериментальными данными по разным толщинам — там видно, как резко падает прочность при переходе с 100 на 80 мкм.

Сейчас многие производители переходят на модифицированный полиэтилен, но для OEM важно сохранить химический состав по ГОСТ. Мы в Яшилэ как-то пробовали добавить ПВХ-пластификаторы — пленка стала эластичнее, но потеряла морозостойкость. Вернулись к классическому рецепту, хоть и пришлось повысить температуру усадки до 160°C.

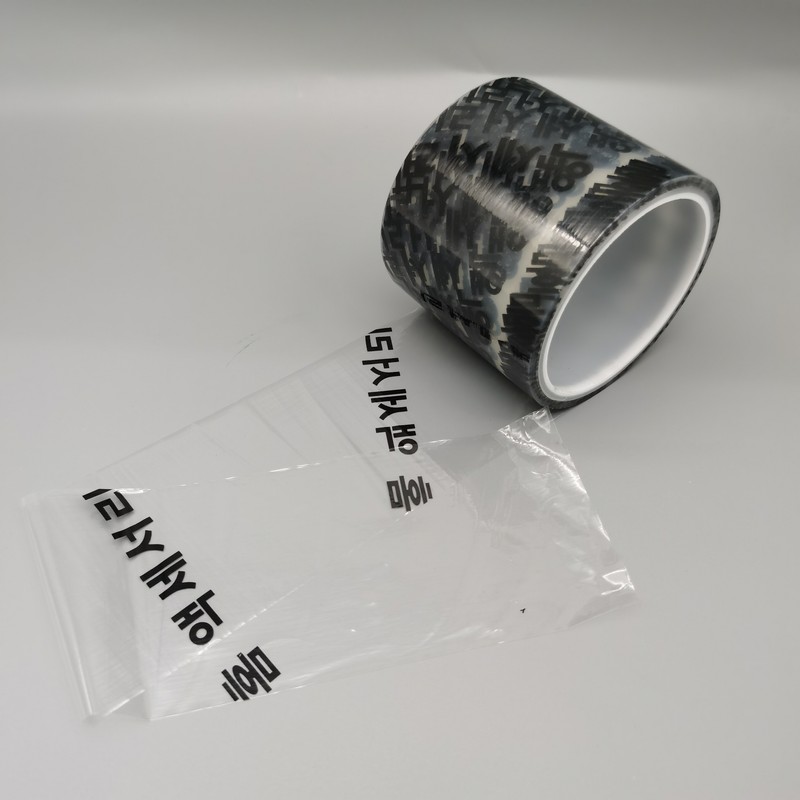

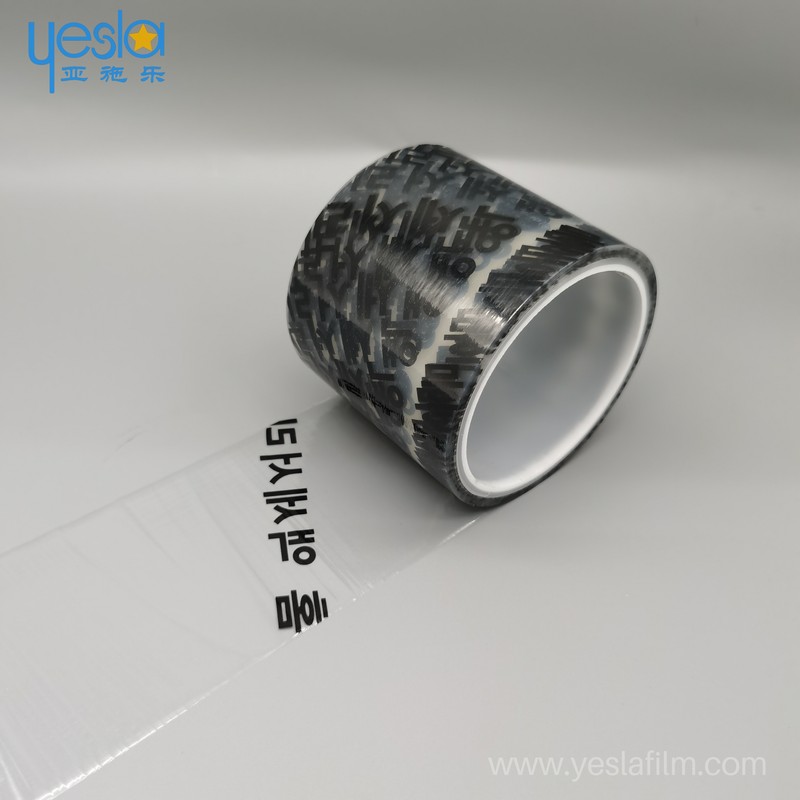

OEM — это не просто нанести логотип. Для пищевой упаковки нужна отдельная линия, чтобы исключить миграцию красителей. В 2020 пришлось полностью менять систему подачи гранул на extruder-45, когда обнаружили следы меди в пленке для хлебобулочных изделий.

Логистика — еще один скрытый враг. Полиэтиленовая пленка ГОСТ 25951 должна храниться при +15±5°C, а летом в фурах температура поднимается до +50°C. Однажды получили рекламацию от машиностроительного завода в Тольятти — вся партия слиплась в рулонах. Теперь всегда указываем в контрактах условия перевозки, даже если это увеличивает стоимость.

Интересный кейс был с ООО 'Яшилэ промышленности клеевых изделий' — они заказывали пленку для упаковки клеевых стержней. Оказалось, стандартная силиконовая пропитка мешает адгезии этикеток. Пришлось разрабатывать специальный состав без антиадгезионных добавок.

Температурный режим — это 70% успеха. Для толстостенной пленки ГОСТ 25951 лучше работать в диапазоне 160-180°C, но не равномерно, а с градиентом по длине туннеля. На практике выставили 165°C в первой зоне и 175°C в конечной — количество брака упало на 8%.

Скорость конвейера часто недооценивают. При скорости выше 0.8 м/с пленка не успевает прогреться по всей толщине. Заметил это, когда упаковывали стальные валы — в местах контакта с поддоном оставались 'пузыри'. Снизили до 0.6 м/с и добавили нижний нагрев.

Влажность в цехе — тихий убийца качества. Летом 2022 в Подмосковье были аномальные дожди, и на готовой упаковке появились матовые пятна. Оказалось, конденсат на пленке перед усадкой изменяет коэффициент светопропускания. Теперь всегда проверяем влажность в паллетах перед загрузкой в термотоннель.

Для машиностроения критична стойкость к истиранию. Обычная OEM полиэтиленовая термоусадочная пленка выдерживает не более 15 циклов транспортировки, а мы для автозавода в Набережных Челнах добились 40 циклов — добавили напыление из сополимера этилена с винилацетатом.

Пищевики требуют абсолютной прозрачности. Но здесь ГОСТ 25951 не учитывает УФ-фильтры — при длительном хранении на складе товар выцветает. Решили проблему, внедрив в состав 0.03% бензофенона, хотя это и потребовало изменения сертификации.

Химическая промышленность — самый сложный заказчик. Для упаковки реактивов пришлось разработать модификацию с барьерным слоем из сополимера этилена и винилового спирта. Интересно, что эта разработка потом пригодилась и для фармацевтики — просто увеличили толщину барьерного слоя с 5 до 8 мкм.

Себестоимость — вечная дилемма. Китайские аналоги дешевле на 25%, но не выдерживают русских морозов. В 2021 проводили сравнительные испытания: при -35°C наша пленка теряла 12% прочности, а китайская — 45%. Для северных регионов это критично.

Отходы производства — скрытый резерв экономии. Раньше обрезки с кромок просто отправляли в переплавку, но теперь научились делать из них техническую пленку для упаковки запчастей. Это снизило себестоимость основной продукции на 7%.

Сроки службы — мифы и реальность. Производители часто заявляют 5 лет сохранения свойств, но по факту после 2 лет хранения на складе прочность на разрыв падает на 18%. Поэтому для стратегических запасов мы рекомендуем использовать пленку с запасом по толщине +20%.

Биоразлагаемые добавки — пока не для России. Пробовали вводить полилактид в состав — при -10°C пленка трескается. Может, для южных регионов подойдет, но пока отложили разработку.

Умная упаковка — интересно, но дорого. Встраивать RFID-метки в структуру пленки научились, но себестоимость возрастает в 3 раза. Хотя для дорогостоящего оборудования это может окупиться за счет защиты от кражи.

Переработка — больной вопрос. ООО 'Яшилэ' как раз экспериментирует с системой замкнутого цикла — использованную пленку измельчают и добавляют до 30% в новое сырье. Пока получается только для технической упаковки, но думаю, через год-два решим проблему миграции примесей.