-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущий прозрачный полиэтиленовый пакет', половина клиентов сразу представляет глянцевый, идеально ровный материал. На деле же ключевое — не внешний вид, а поведение плёнки при экструзии. У нас на производстве регулярно возвращают партии из-за мнимых 'пузырьков', которые на самом деле — следствие неправильного хранения гранул ПНД.

В 2018 году мы закупили партию линейного полиэтилена с заявленной плотностью 0,918 г/см3 — казалось, идеально для пищевой упаковки. Но при растяжении швы расходились под нагрузкой 3 кг, хотя паспортные данные обещали 7 кг. Лаборатория Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде позже выявила неравномерность расплава из-за примесей вторичного сырья. С тех пор всегда требую протоколы испытаний каждой партии.

Особенно критичен выбор полимера для автоматизированных линий фасовки. Если плёнка недостаточно эластична, рвётся на высокоскоростных конвейерах — теряем до 12% продукции за смену. Приходится балансировать между прозрачностью и прочностью, часто жертвуя толщиной.

Кстати, о толщине. Европейские стандарты требуют минимум 35 мкм для вторичной переработки, но российские производители часто экономят, снижая до 28-30 мкм. Это приводит к 'парусящим' пакетам на ветру — проблема, которую не решить даже перфорацией.

На нашем старом оборудовании 2012 года выпуска постоянно возникали проблемы с охлаждением рукава. При температуре цилиндра выше 220°C появлялись жёлтые полосы, которые ошибочно принимали за перегрев. На деле же причина была в износе фильтров тонкой очистки — меняли раз в две недели вместо плановых трёх месяцев.

Регулировка воздушного зазора в формующей головке — это отдельное искусство. Помню, как технолог увеличил зазор с 1,8 до 2,2 мм, пытаясь устранить продольные складки. Результат — неравномерная усадка при охлаждении и брак всей партии для аптечной сети.

Вакуумная калибровка — ещё один подводный камень. При скорости линии выше 45 м/мин стабильность геометрии мешка нарушается, особенно если используется рециклат с разной вязкостью. Приходится снижать производительность на 15-20%, что не всегда устраивает заказчиков.

Совместно с лабораторией Яшилэ Фошань-Шунде тестировали различные модификации поверхности для улучшения печати. Стандартная коронная обработка давала прирост адгезии до 38 дН/м, но эффект сохранялся всего 72 часа. Для многоцветной флексопечати приходилось добавлять праймеры, что удорожало себестоимость на 11%.

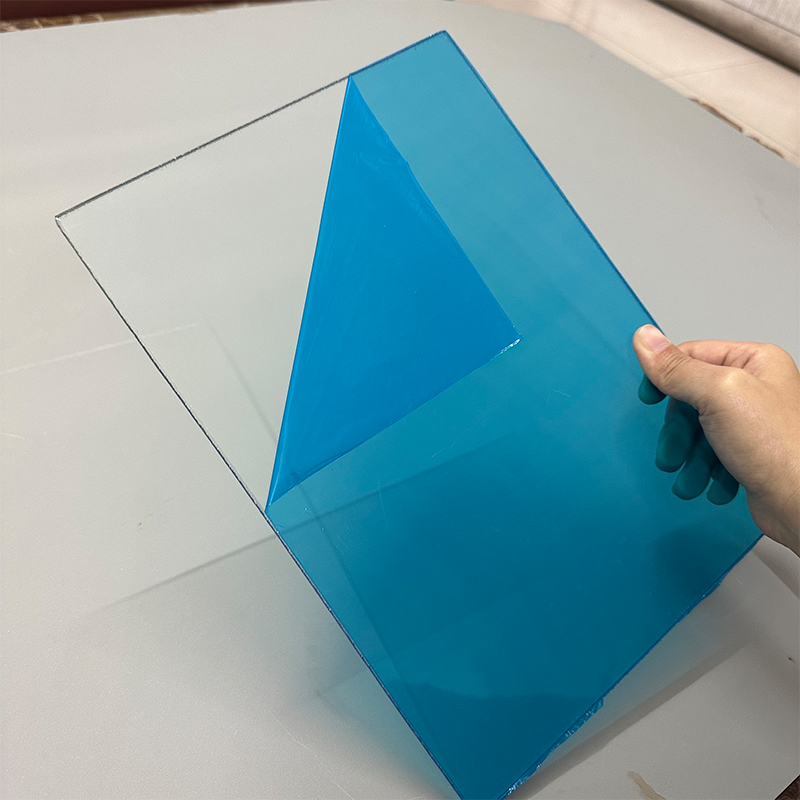

Особенно сложно с комбинированными материалами для упаковки замороженных продуктов. При -25°C клеевой слой теряет эластичность, и пакеты трескаются по швам. После серии жалоб от сети 'Магнит' перешли на полиолефиновые композиции с морозостойкостью до -40°C — решение нашлось на yeslafilm.ru в разделе специализированных составов.

Интересный случай был с партией для кондитерского комбината: после нанесения UV-лака пакеты слипались в пачках. Оказалось, проблема в остаточных мономерах плёнки — пришлось менять температурный профиль экструдера и увеличивать выдержку в бункере.

Внутренний регламент допускает не более 2% брака, но на практике доходило до 7% при использовании китайского сырья. Основные дефекты: неравномерная толщина (более 8% отклонения), матовые полосы от загрязнённых фильтров, включения посторонних частиц.

Самое сложное — выявить скрытые дефекты. Например, микротрещины в зоне спайки дна пакета проявляются только после 24 часов хранения под нагрузкой. Стандартные тесты на разрыв их не показывают — пришлось разрабатывать методику циклического нагружения.

Запомнился случай с сетью 'ВкусВилл', когда визуально идеальные пакеты рвались при фасовке грецких орехов. Анализ показал, что проблема в ориентации макромолекул — недостаточная вытяжка при охлаждении. Исправили увеличением степени вытяжки с 1:3 до 1:3,5.

Себестоимость ведущего прозрачного полиэтиленового пакета на 60% определяется ценой сырья. При скачках цен на нефть в 2020 году многие перешли на композиции с 30% рециклата, но это сразу снизило прозрачность на 15-20% и прочность на разрыв на 25%.

Оборудование для производства качественных пакетов требует регулярного обслуживания. Например, замены охлаждающих валков раз в 5 лет — процедура, которая останавливает линию на 2-3 недели. Многие небольшие производители экономят на этом, потом удивляются волнообразной поверхности готовой продукции.

Логистика — отдельная статья расходов. Рулоны диаметром более 1,2 метра требуют специальных креплений, иначе при транспортировке возникают вмятины, которые потом видны после резки. Одна такая поставка в Новосибирск обернулась 40% браком из-за неправильной погрузки.

Сейчас активно тестируем оксобиоразлагаемые добавки, но пока стабильного результата нет. После 4 месяцев хранения пакеты теряют прочность ещё до использования — недопустимо для большинства заказчиков. Альтернатива — компостируемые материалы на основе крахмала, но их стоимость в 2,5 раза выше.

Тенденция к уменьшению толщины встречает технологические ограничения. При толщине менее 20 мкм резко возрастает процент обрывов на высокоскоростном оборудовании, а экономия сырья не компенсирует потерь от простоя.

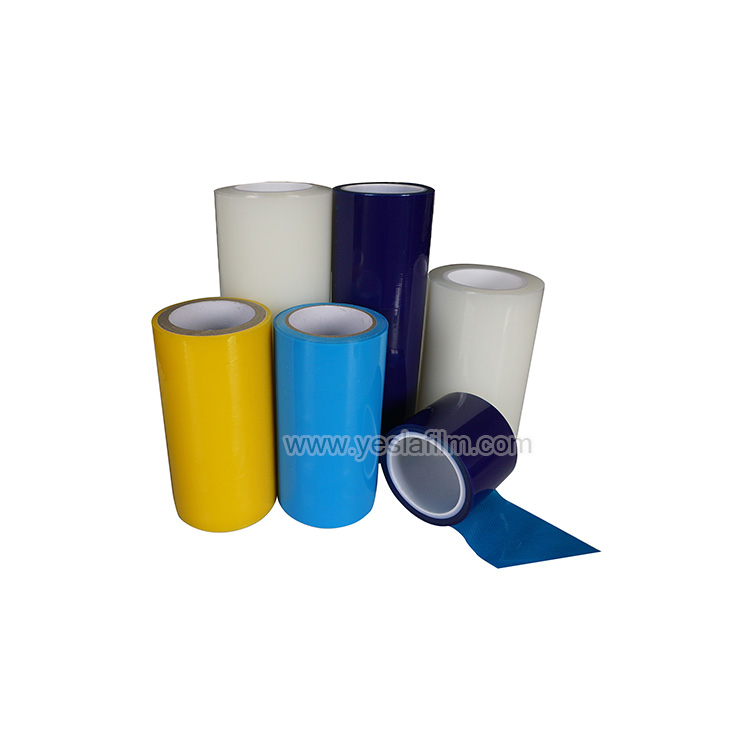

Интересное решение предлагает ООО Яшилэ промышленности клеевых изделий — многослойные композиции с интеллектуальными добавками. Но пока такие материалы экономически оправданы только для премиального сегмента, где стоимость упаковки составляет менее 8% от цены товара.