-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущая силиконовая пленка', первое, что приходит в голову — это якобы универсальный материал для любых производственных задач. Но на практике, даже у силиконовых пленок есть свои 'подводные камни', о которых редко пишут в рекламных брошюрах. Например, многие забывают, что адгезия сильно зависит не только от толщины клеевого слоя, но и от подготовки поверхности. У нас в цехе был случай, когда партия пленки отлично работала на нержавейке, но на алюминиевых профилях начинала отслаиваться через сутки. Пришлось менять не материал, а технологию обезжиривания.

В индустрии часто путают 'качественную' и 'технологически подходящую' пленку. Например, для силиконовой высвобождающей пленки ключевым параметром является не просто гладкость поверхности, а стабильность показателя OCA. Помню, как на производстве в Фошане мы тестировали образцы с разной степенью сшивки полимера — оказалось, что даже +5% к степени сшивки дают прирост стойкости к УФ-излучению на 20%, но при этом эластичность падает. Приходится искать баланс, а не гнаться за максимальными цифрами в технических описаниях.

Кстати, о толщинах — почему-то многие заказчики требуют именно 150 микрон, хотя для большинства аппликаций достаточно 80-100. Объясняешь, что избыточная толщина не только удорожает продукт, но и создает проблемы при ламинации, особенно на изогнутых поверхностях. Но тут уже вступают в дело стереотипы: 'чем толще, тем надежнее'. Хотя на деле перерасход материала может достигать 30% без всякого выигрыша в качестве.

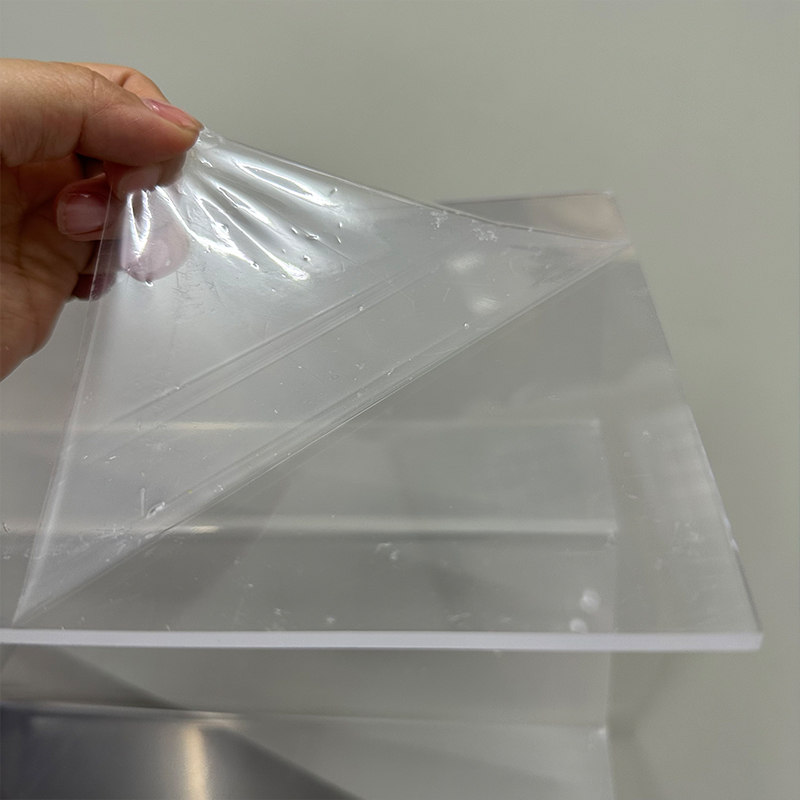

Особенно критичен выбор подложки для пленок, используемых в электронике. Тот же PET-носитель должен иметь не просто высокую прозрачность, но и определенную электростатическую стабильность. Мы как-то получили рекламацию от клиента — при автоматической установке экранов пленка вызывала разряды, хотя по всем стандартным тестам проходила. Пришлось разрабатывать антистатические добавки, которые не влияли бы на адгезию.

На производстве ведущей силиконовой пленки часто недооценивают важность контроля влажности в цеху. Казалось бы, мелочь — но при относительной влажности выше 65% даже качественный силиконовый разделительный слой начинает менять характеристики. Мы в Яшилэ на своем опыте убедились: после установки дополнительных осушителей в зоне нанесения клея количество брака снизилось на 8%. Это те самые проценты, которые в массовом производстве определяют рентабельность.

Интересный момент с температурной стабильностью — некоторые производители заявляют рабочий диапазон до 200°C, но не уточняют, что при циклических нагрузках уже после 150°C начинается деградация разделительного слоя. Проверяли на образцах для автомобильной промышленности: после 50 циклов 'нагрев-охлаждение' сила отрыва увеличивалась на 15%, что для точных аппликаций уже критично. Пришлось корректировать рецептуру, добавляя термостабилизаторы.

Еще один нюанс — совместимость с разными типами клеев. Особенно проблематично работать с акриловыми составами высокой адгезии. Был у нас проект, где силиконовая пленка должна была работать с клеем на основе модифицированного каучука — первые испытания провалились, пленка не отделялась чисто. Решение нашли в изменении степени сшивки силикона, но пришлось пожертвовать легкостью отрыва для других применений. Такие компромиссы — обычная практика в работе.

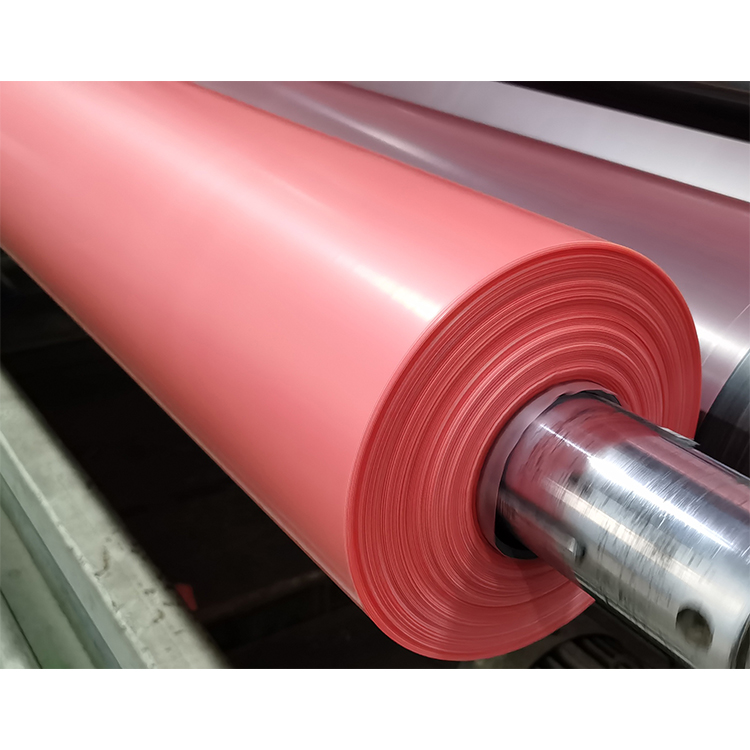

Многие недооценивают, как сильно характеристики ведущей силиконовой пленки зависят от оборудования для нанесения. Например, при использовании гравированных валов вместо щелевых экструдеров получаем совершенно другую структуру поверхности — не гладкую, а микропористую. Это улучшает воздухоотвод при ламинации, но может создать проблемы с точностью позиционирования. Мы в ООО 'Яшилэ' перепробовали разные конфигурации, пока не нашли оптимальный баланс между производительностью и качеством.

Отдельная история — контроль толщины. Казалось бы, элементарный параметр, но на скоростях свыше 30 м/мин даже лазерные датчики дают погрешность. Приходится вводить поправочные коэффициенты, основанные на опыте оператора. Помню, как молодой технолог пытался автоматизировать этот процесс по textbook-методикам — в итоге получили вариацию толщины до 12% по ширине рулона. Вернулись к комбинированному контролю: автоматика + выборочные замеры оператором каждые 500 метров.

Вакуумная система тоже вносит коррективы — особенно при работе с пленками толщиной менее 50 микрон. Стандартные присосы часто оставляют следы на разделительном слое, что для некоторых применений (например, оптических) недопустимо. Разрабатывали кастомные решения с мягкими контактными элементами — увеличило стоимость оборудования на 15%, но сохранило качество продукта.

В 2019 году мы столкнулись с аномалией: партия силиконовой высвобождающей пленки внезапно начала давать повышенное электростатическое напряжение при размотке. Казалось бы, мелочь — но для клиента, производящего медицинские датчики, это была катастрофа. Расследование показало, что проблема в изменении состава антистатической добавки у поставщика полипропилена. Пришлось экстренно менять всю технологическую цепочку, параллельно тестируя три альтернативных материала. Сейчас держим на складе образцы от пяти разных поставщиков сырья — страховка от подобных сюрпризов.

Другой показательный случай — работа с композитными материалами. Клиент жаловался на неравномерное отслаивание пленки от углепластика. Оказалось, что проблема не в самой пленке, а в микронеровностях поверхности композита. Стандартная силиконовая пленка не могла компенсировать перепады в 20-30 микрон. Разработали модификацию с увеличенной эластичностью базового слоя — решило проблему, но пришлось снизить максимальную рабочую температуру на 20°C. Клиент согласился на компромисс.

Самое сложное — предсказать поведение материала в нестандартных условиях. Был заказ от производителя солнечных панелей — требовалась пленка, устойчивая к УФ и перепадам температур от -40°C до +90°C. Лабораторные испытания образцы проходили, но в полевых условиях через полгода началось пожелтение разделительного слоя. Анализ показал, что виноваты не столько ультрафиолет, сколько озон в сочетании с влажностью. Пришлось полностью пересматривать систему стабилизаторов.

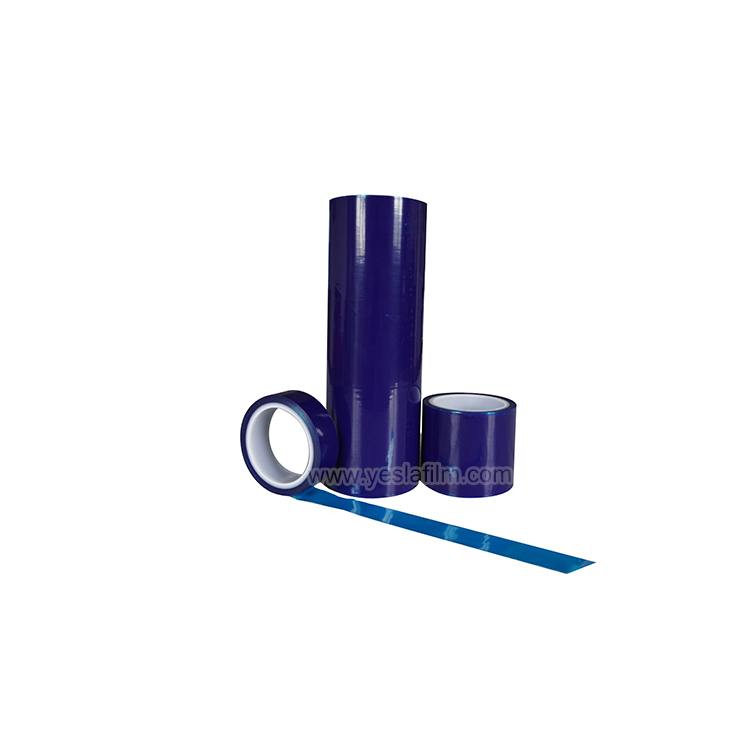

Сейчас многие говорят о 'умных' пленках с изменяемыми свойствами, но в реальности для большинства промышленных применений важнее стабильность, а не 'навороченность'. Например, для ведущей силиконовой пленки в упаковочной индустрии ключевым остается постоянство силы отрыва — разброс более 10% уже приводит к проблемам на высокоскоростных линиях. Мы в Яшилэ отработали этот параметр до вариации в 3-5%, но добились этого только после двух лет экспериментов с системами нанесения силикона.

Интересное направление — биоразлагаемые варианты, но здесь есть фундаментальное противоречие: силикон по природе своей не поддается биодеградации. Пытались использовать комбинированные материалы с разрушаемой основой, но пока получается либо дорого, либо нестабильно. Возможно, будущее за принципиально другими химическими составами, но пока это скорее лабораторные разработки.

Еще один тренд — сверхтонкие пленки для гибкой электроники. Технически возможно производить материалы толщиной до 15 микрон, но возникает масса проблем с механической прочностью и стабильностью при перемотке. Наше производство в Фошане пока остановилось на 25 микронах как практическом минимуме для серийных продуктов — дальше резко растет процент брака. Хотя для специальных применений делаем и тоньше, но стоимость возрастает в разы.

Часто проблемы возникают не с самой силиконовой пленкой, а на стыке с другими материалами в технологической цепочке. Например, некоторые виды чернил для маркировки могут мигрировать через разделительный слой и ухудшать адгезию. Особенно критично для медицинских применений, где важна чистота поверхности. Мы разработали протокол тестирования на миграцию для каждого нового типа чернил — добавило работы технологам, но сэкономило массу времени на устранении рекламаций.

Еще один момент — совместимость с разными типами клеев-расплавов. Некоторые современные горячие расплавы содержат добавки, которые 'конфликтуют' со стандартными силиконовыми системами. Приходится либо адаптировать рецептуру пленки, либо рекомендовать клиенту альтернативные клеевые составы. Это та самая практическая knowledge, которую не найти в учебниках — только методом проб и ошибок.

Особенно сложно работать с материалами для аэрокосмической отрасли — там требования к стабильности свойств на порядок выше. Помню, как для одного проекта пришлось разрабатывать силиконовую высвобождающую пленку с гарантированным сроком хранения 5 лет в неконтролируемых условиях. Ускорительные испытания заняли полгода, в процессе выяснилось, что стандартные УФ-стабилизаторы не работают в вакууме. В итоге создали специальную модификацию с наноразмерными добавками — дорого, но другого выхода не было.