-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущее производство защитной пленки', многие представляют автоматизированные линии с роботами. Но в реальности даже у нас в ООО 'Яшилэ' с 2006 года ключевым всегда был человеческий опыт. Помню, как в 2010-м мы потеряли партию для автоконцерна из-за пересыхания клеевого слоя – проблема была не в оборудовании, а в том, что технолог не учёл влажность в цехе. Вот это 'ведущее' – оно не про масштабы, а про умение предвидеть такие мелочи.

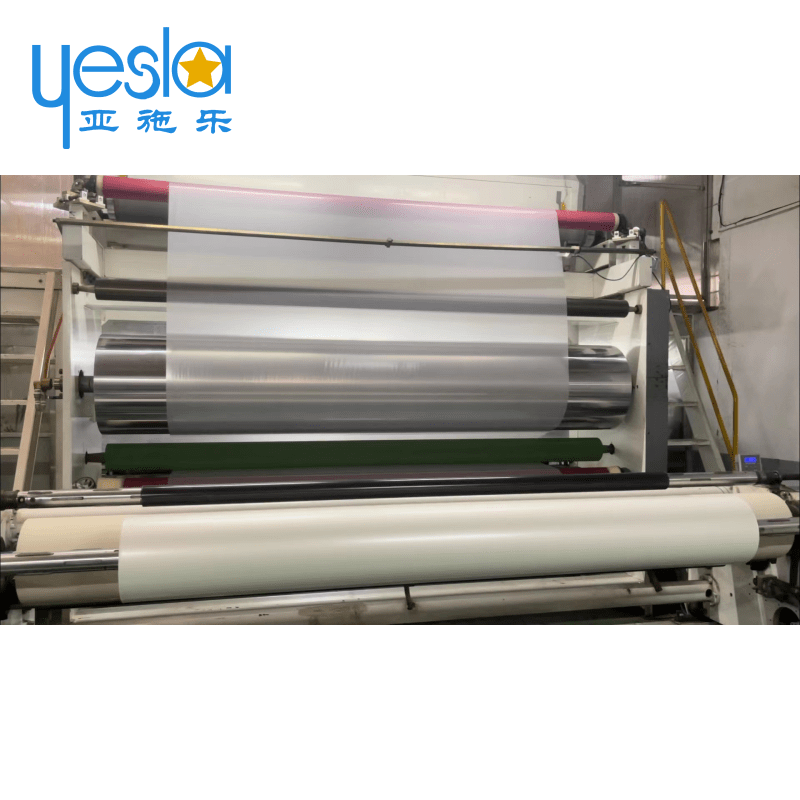

Наша площадка в Шунде (10000 м2) изначально проектировалась под капризы клеевых составов. Три года назад мы перешли на акриловые полимеры собственной разработки – не потому, что модно, а потому что силиконовые при +40 на стройплощадках сползали как варёные макароны. До сих пор помню довольного прораба с Байкало-Амурской магистрали, который прислал фото после двух лет эксплуатации: 'Ваша трёхслойная ARMOR-GARD хоть бы морщинку'.

Лаборатория у нас открытого типа – инженеры могут в любой момент зайти с грязными руками с линии. Именно так в 2018-м родилась серия ANTI-SCRATCH с добавлением оксида алюминия: технолог заметил, что при резком охлаждении формируется более жёсткая поверхность. Правда, первые 50 метров ушли в брак – не рассчитали адгезию к роликам.

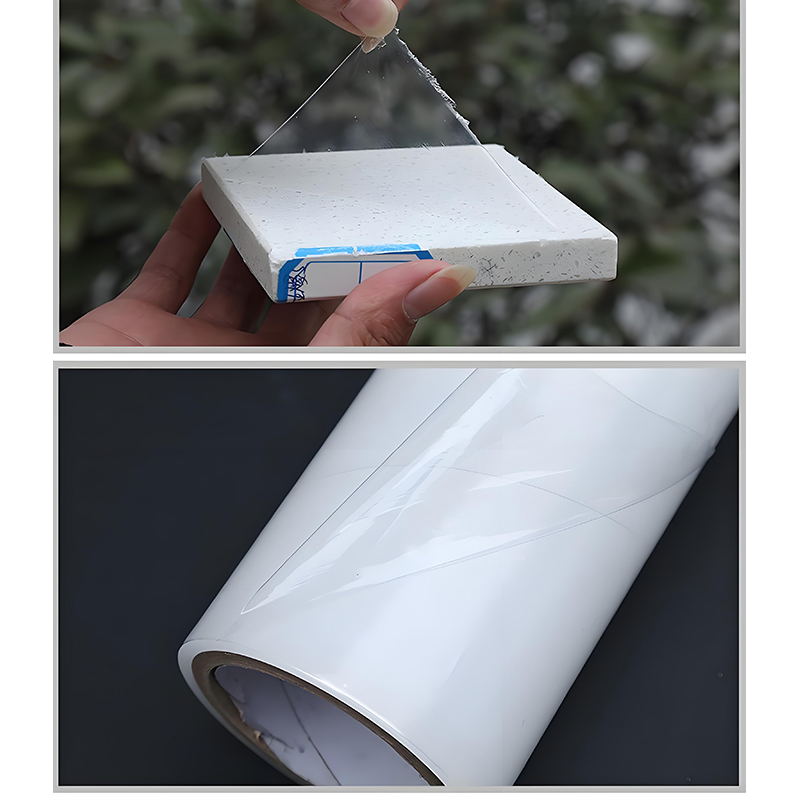

Сейчас для электроники делаем плёнки толщиной 55 микрон с допуском ±1.5 микрона. Звучит впечатляюще, но на деле это значит, что каждый рулон проверяем в трёх точках, и если хоть одно значение выбивается – вся партия идёт на переплавку. Дорого? Да. Но иначе как удержать контракт с тем же Huawei.

В 2015-м мы едва не обанкротились из-за 'успешного' внедрения немецкой линии экструзии. Оказалось, их стандарты вязкости не работают с российскими ПЭТ-подложками. Месяц стояли, переделывали шнеки – потеряли 12 млн рублей, но зато теперь наш главный инженер может с закрытыми глазами определить перегрев полимера по звуку.

Ещё был курьёз с 'невидимой' плёнкой для витрин. Клиент жаловался на пузыри, а причина была в статике – сотрудники склада носили шерстяные варежки. Пришлось разрабатывать антистатические пропитки, которые сейчас стали нашим хитом для логистических компаний.

Самое ценное знание: никогда не экономь на пробных партиях. В прошлом месяце сделали 200 метров плёнки с УФ-фильтром для музея – специально оставили на крыше на 30 дней. Результат? Пришлось менять весь рецепт – диоксид титана выцветал неравномерно.

Китайские аналоги дешевле на 40%, но их плёнки для стекла после мойки высоким давлением начинают 'плакать' молочными разводами. Секрет в том, что мы добавляем стабилизаторы в два этапа – до полимеризации и после. Этому не учат в институтах, это вынеслось с опытом, когда в 2012-м пришлось экстренно спасать партию для госпиталя.

На сайте yeslafilm.ru мы сознательно не публикуем все технические спецификации. Не потому, что секретно, а потому что каждый заказ – это индивидуальный расчёт. Недавно пришёл запрос на плёнку для бассейнов в Сочи – стандартные образцы сразу пошли пятнами из-за высокой минерализации воды. Делали три недели тестов с имитацией местного состава воды.

Главное преимущество – мы можем выпустить пробную партию за 3 дня. Для крупных игроков это нерентабельно, а для нас – способ удержать нишевых клиентов. В прошлом квартале сделали всего 80 метров чёрной матовой плёнки для реставраторов часов – прибыль копеечная, но теперь они рекомендуют нас всем коллегам.

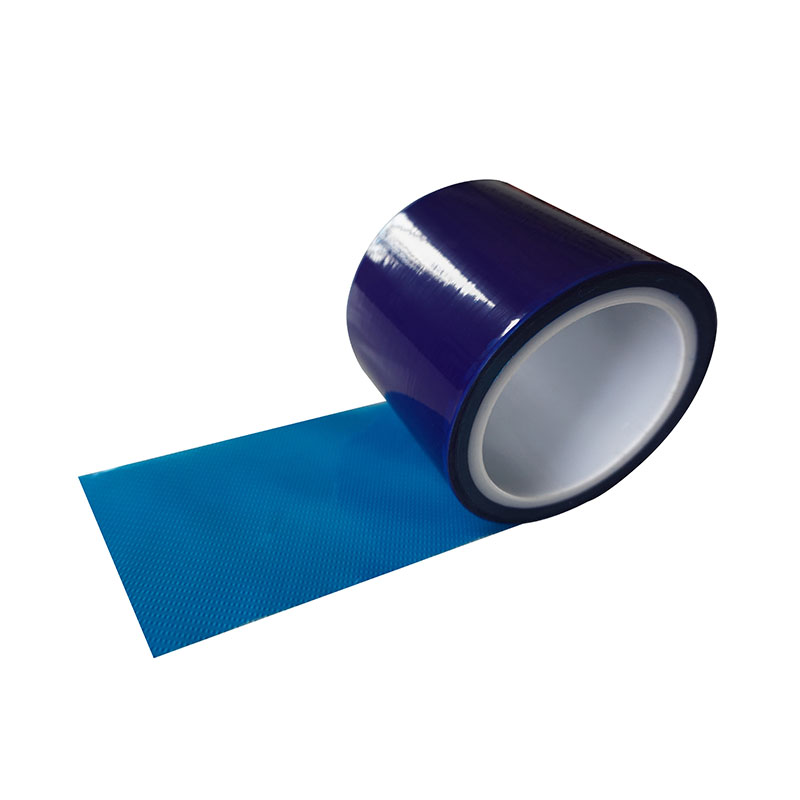

Толщина клеевого слоя – это не просто цифра. Для нержавеющей стали нужны 25-30 микрон, для алюминия – 18-22. Но если поверхность шлифованная, добавляем ещё 5 микрон на микропоры. Эту зависимость мы вывели после провала поставки для лифтового завода – плёнка отставала углами на полированных панелях.

Сейчас экспериментируем с биодеградируемыми составами. Пока что максимум – 35% разложения за год, но уже лучше, чем у японских аналогов. Проблема в том, что добавление кукурузного крахмала снижает адгезию на 15% – ищем компромисс.

Интересный случай был с плёнкой для солнечных батарей: заказчик требовал коэффициент пропускания 92%, но мы настояли на 88% с УФ-блокировкой. Через год прислали благодарность – панели с нашей защитой давали на 3% больше энергии за счёт сохранения чистоты поверхности.

Когда в 2006 начинали, думали главное – сертификаты. Сейчас понимаем, что доверие важнее. Например, для детской мебели мы сознательно используем более дорогие пластификаторы – те, что не мигрируют даже при +60. Проверяли в сауне – смешно, но эффективно.

Каждый четверг у нас 'день брака' – просматриваем все забракованные образцы. На прошлой неделе заметили, что на партии для судостроения появились микротрещины. Оказалось – новый поставщик полипропилена сменил катализатор. Вернули 12 тонн, хотя формально претензий к нам не было.

Сайт https://www.yeslafilm.ru мы сделали не для красоты – там выложены реальные отчёты испытаний. Даже неудачные. После того как открыли данные по устойчивости к морской воде, потеряли два контракта, но зато получили доверие судоремонтного завода в Калининграде.

Не оборудование за 2 млн евро, а мастер, который по звуку мотора определяет перегруз экструдера. Не сертификаты, а готовность ночью приехать на завод из-за сбоя в подаче инертного газа. Наша плёнка для бронирования стёкол прошла 17 итераций – последнюю делали специально для ветеринарной клиники, где собаки царапали витрины.

Сейчас разрабатываем 'умную' плёнку с индикацией нагрева – меняет цвет при перегреве оборудования. Пока что стабильность всего 200 циклов, но для энергетиков уже интересно. Если бы не тот провал с автоконцерном в 2010-м, возможно, не стали бы так заморачиваться с термостойкостью.

Ведение производства – это когда ты знаешь каждую трещинку в бетоне своего цеха и каждую слабость своих поставщиков. И да, иногда приходится выбрасывать идеальную по ГОСТу партию, потому что ты чувствуешь – для этого конкретного заказа нужно чуть больше пластификатора. Вот это и есть 'ведущее', а всё остальное – просто штамповка.