-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про 'ведущее производство', сразу представляются стерильные цеха с роботами – но в реальности ключевым часто оказывается старый пресс с перегретым гидравлическим насосом. Наша компания ООО 'Яшилэ' через это прошла: в 2008 пытались внедрить японскую линейку для термоусадочных мембран, но столкнулись с тем, что местное сырьё даёт другую кристалличность полимера. Пришлось переделывать калибровочные формулы – сейчас смешно вспоминать, как технолог неделю спал в цехе с термопарами, пока не вывел зависимость скорости усадки от степени ориентации макромолекул.

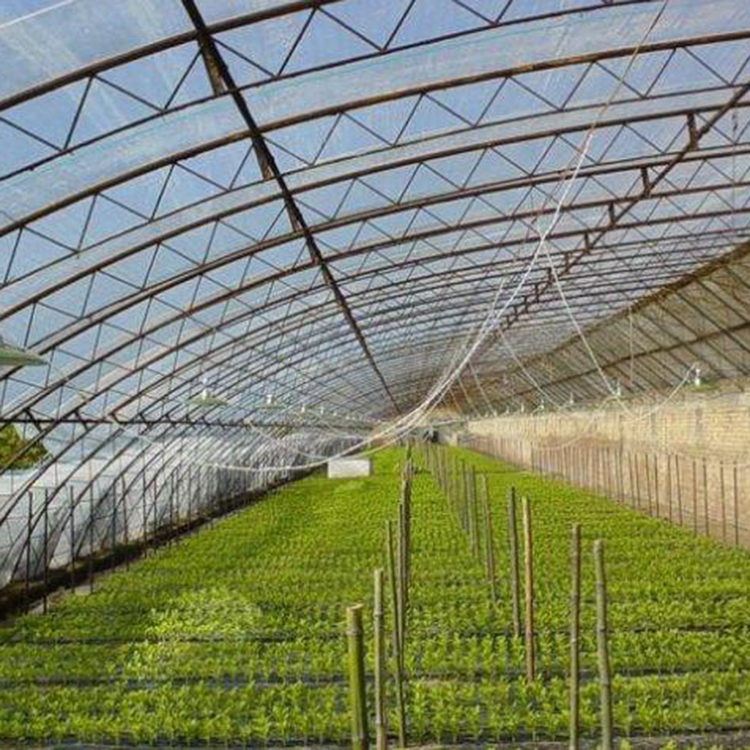

С 2016 года перешли на гранулы БОПП от казанского производителя – не самый очевидный выбор, но их термоусадочные мембраны показывают стабильность при перепадах от -40°C. Помню, как в 2019 пришлось экстренно менять рецептуру, когда партия мембран для сельхозупаковки начала давать разнотолщинность свыше 12% – оказалось, поставщик изменил степень очистки катализатора. Сейчас держим трёх поставщиков основного полимера, но каждый квартал проводим слепые тесты.

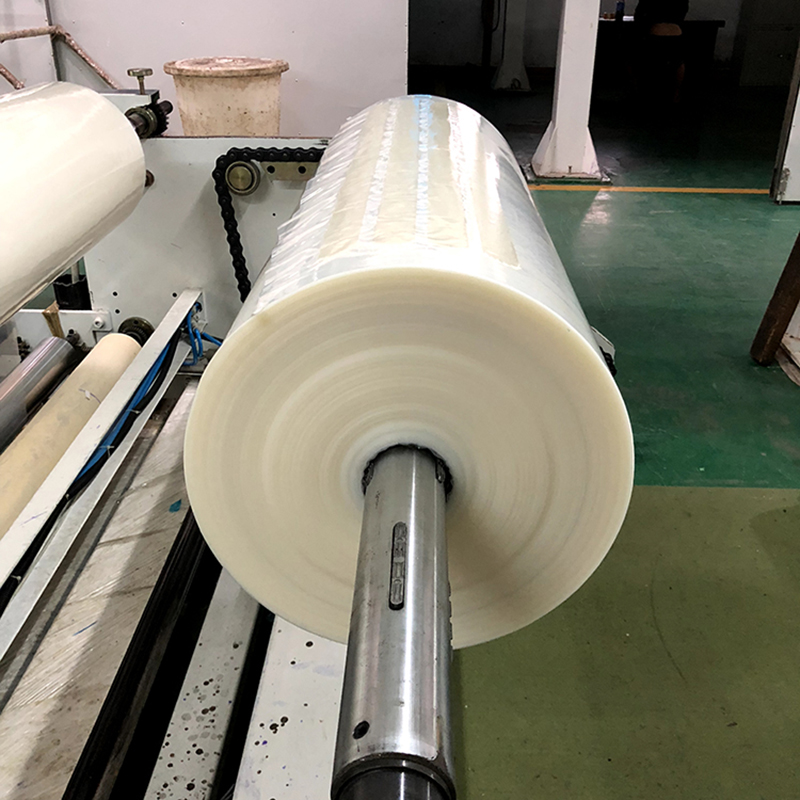

На площадке в Шунде (10000 м2 – цифра не для красоты, а для понимания масштаба смешивания компонентов) организовали зону предварительной кондиционизации сырья. Важный нюанс: многие недооценивают влажность гранул перед экструзией – мы набивали шишки, пока не внедрили систему ажуматовского типа с датчиками точки росы. Сейчас отклонение по влажности не превышает 0.003%.

Кстати про производство термоусадочных мембран – до 2015 года мы использовали классическую трёхслойную коэкструзию, но для спецзаказов перешли на пятислойную с барьерными добавками. Это потребовало перестройки всей линии нагрева – пришлось экспериментировать с зональным обдувом. Не самый удачный опыт был с системой итальянских термопанелей – их точность оказалась избыточной для наших реалий, вернулись к корейским аналогам с поправкой на местные колебания напряжения.

В 2021 году пробовали внедрить систему лазерного контроля толщины – дорогое удовольствие, которое в итоге дало прирост всего 1.7% к однородности. Решили оставить механические щупы с электронной калибровкой – надёжнее, хоть и требует ежесменной поверки. Кстати, именно на этом этапе обнаружили интересный эффект: при скорости протяжки выше 12 м/мин термоусадочные мембраны начинают проявлять анизотропию усадки – пришлось вводить поправочные коэффициенты для разных типов намотки.

Особенности нашего производства в Фошань-Шунде – приходится учитывать сезонную влажность. Летом 2023 пришлось экстренно менять параметры сушки – готовая партия мембран для электроники показала отклонение по температуре усадки на 8°C. Расследование показало – конденсат в воздуховодах компрессора. Теперь ставим дополнительные осушители в цехах перед камерами ориентации.

Многие спрашивают про систему контроля – мы не используем AI-модули, как модно сейчас. Опытный оператор по звуку протяжного узла определяет проблемы лучше любой нейросети. Записали как-то на видео – мастер с 20-летним стажем по шуму роликов диагностировал люфт подшипника за 10 минут до срабатывания датчиков.

Самый болезненный провал – заказ 2020 года для автомобильной промышленности. Требовалась мембрана с двойной ориентацией и памятью формы – три месяца экспериментов с сополимерами, в итоге клиент отказался из-за полосности при усадке. Выяснилось позже – проблема была в резонансных колебаниях станины протяжного станка. Пришлось укреплять фундамент под оборудованием – обычная бетонная плита не гасила вибрации от пресса.

Удачные решения рождались случайно – например, система охлаждения валков заимствована у производителей полиэтиленовой плёнки. Но пришлось модифицировать – для термоусадочных мембран критичен плавный температурный градиент. Сделали каскадную систему с перекрёстными потоками – теперь равномерность охлаждения 94% против прежних 78%.

История с конкурентом из Новосибирска – они делали ставку на немецкое оборудование, но не учли энергопотребление. Наши локальные доработки линии (особенно рекуперация тепла от экструдеров) позволили снизить себестоимость на 18% – это и стало решающим фактором при тендере на поставки для железнодорожных узлов в 2022.

На сайте yeslafilm.ru мы скромно упоминаем про R&D – на деле это два закопчённых цеха, где тестируем адгезионные добавки. Последнее достижение – модифицированный полиолефин с кремнийорганическими присадками, который не теряет свойств при хранении на морозе. Но коммерциализация идёт туго – рынок консервативен, требует сертификаций.

Ежедневная головная боль – калибровка тензометрических датчиков. Раз в неделю проводим контрольные замеры эталонными образцами – отклонение больше 0.5% означает остановку линии на перенастройку. В прошлом месяце из-за скачка напряжения в сети потеряли полсмены – датчики 'поплыли'.

Архив образцов – наша гордость и проклятие. Храним все экспериментальные партии с 2010 года – иногда перепроверяем старые наработки. Как-то нашли образец 2014 с добавкой технического углерода – сейчас на его основе делаем УФ-стабилизированную мембрану для сельского хозяйства.

Сейчас экспериментируем с биодеградируемыми композициями – пока получается дорого и нестабильно. Полилактид даёт усадку с 'эффектом памяти' – при нагреве возвращается к первоначальной форме, что неприемлемо для упаковки. Коллеги из Китая подсказали добавлять пластификаторы на основе целлюлозы – пробуем, но пока прочность на разрыв ниже нормы.

Энергопотребление – отдельная тема. На производство термоусадочных мембран уходит 37% себестоимости – пытались ставить солнечные панели, но для постоянной работы экструдеров не хватает. Перешли на ночной режим работы прессов – тарифы ниже, но износ оборудования выше. Ищем компромисс.

Самое перспективное – гибридные материалы с наночастицами. В кооперации с местным техуниверситетом разрабатываем мембраны с регулируемой проницаемостью – пока лабораторные образцы показывают интересные результаты по селективности, но до промышленного внедрения лет пять как минимум.