-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят про оптовую пленку PE, многие сразу думают о толщине и цене, но на деле ключевое — это сырье и условия экструзии. У нас в цехе частенько приходят клиенты, которые просят 'пленку потолще', а потом удивляются, почему она рвется при растяжении. Дело не в цифрах на этикетке, а в том, как ведет себя материал в реальных условиях — скажем, при -20°C на улице или под дождем.

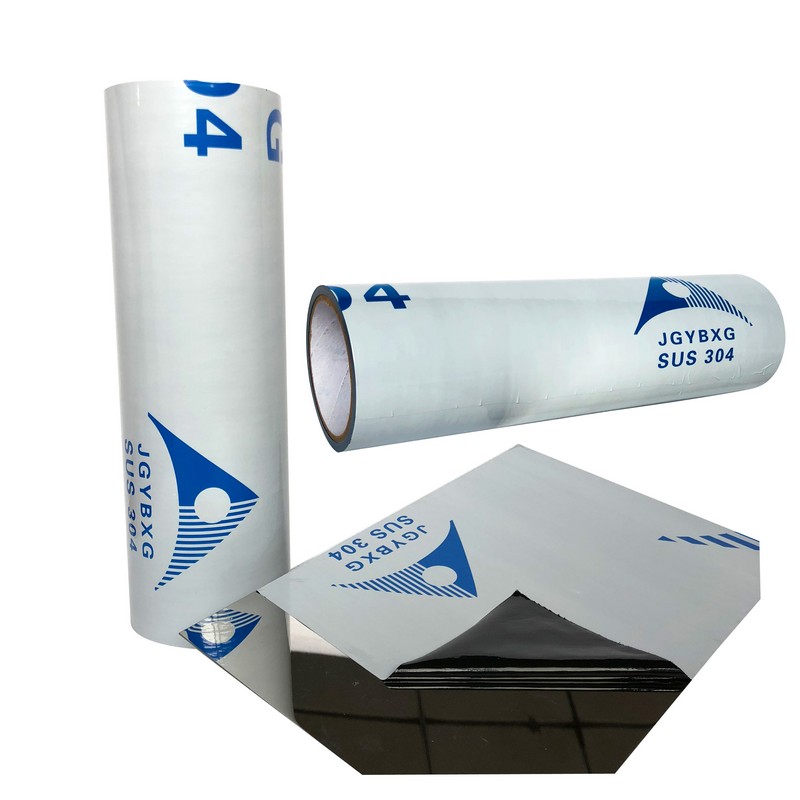

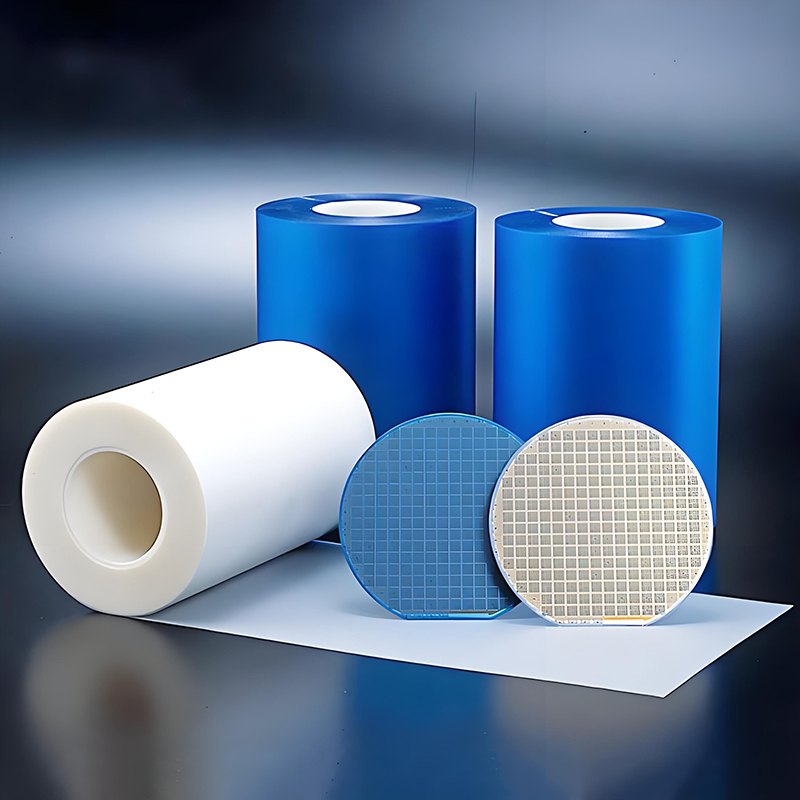

Вот смотрю на паллет с рулонами от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — там всегда четко указано, идет ли речь о первичке или вторичной грануле. Но даже с первичным сырьем бывают нюансы: например, добавка антистатиков может снизить прочность на разрыв, зато упростит работу на упаковочных линиях. Мы как-то пробовали экономить на этом — в итоге пришлось переупаковывать целую партию электроники из-за микротрещин.

Особенно критично с пищевой пленкой PE — тут никаких компромиссов с регранулятом. Помню, один поставщик уверял, что его 'смесь 70/30' подходит для контакта с продуктами. После проверки в лаборатории оказалось, что миграция тяжелых металлов превышает норму в полтора раза. С техпаспортами сейчас вообще отдельная история — некоторые производители указывают характеристики 'в идеальных условиях', а на деле при +35°C в складе пленка начинает слипаться.

Толщина 80 мкм — это не всегда гарантия прочности. На yeslafilm.ru я заметил полезную деталь: они приводят данные по сопротивлению проколу для разных марок ПЭ. Мы как-то тестировали три образца с одинаковой толщиной — разрывная нагрузка отличалась на 40%. Оказалось, дело в разной скорости охлаждения полотна после экструдера.

С оптовыми партиями всегда сложно с погрузкой/разгрузкой. Стандартные рулоны по 1.2 метра часто не влезают в лифты старых складов, приходится заказывать спецтехнику. Один раз мы просчитались с запасом по ширине — пришлось резать прямо на объекте, теряя 15% материала. Теперь всегда уточняем габариты дверных проемов у клиента перед отгрузкой.

Влажность — тихий убийца пленки PE. Наш склад в Подмосковье летом 2022 года показал, что при хранении на бетонном полу без поддонов за месяц появляются очаги плесени. Пришлось срочно закупать паллеты и организовывать принудительную вентиляцию. Кстати, у Яшилэ Фошань-Шунде в описании производства указано поддержание влажности 50% — это реально важно, особенно для прозрачных марок.

Себестоимость перевозки часто превышает цену самого материала. Сравнивали доставку фурами vs контейнером по ж/д — разница до 30%, но ждем дольше. Для срочных заказов иногда используем сборные грузы, хотя это риск повреждения упаковки. Последний раз из-за перегрузки в пути получили несколько помятых рулонов — пришлось продавать как некондицию со скидкой 60%.

Экструдер с водяным охлаждением против воздушного — вечная дискуссия. Первый дает более ровную поверхность, но требует точного контроля температуры. На своем опыте убедились: при перепадах напряжения качество стабилизации страдает, появляются 'апельсиновые корки'. Воздушное охлаждение проще в обслуживании, но толщина получается менее стабильной.

Добавки — отдельная наука. Скользящие добавки типа амидов иногда кристаллизуются при длительном хранении. Был случай, когда партия пленки для автоматических упаковочных машин начала застревать в транспортерах — оказалось, производитель сэкономил на стабилизаторах. После месяца расследований нашли причину: неправильная дозировка при замесе.

Ширина рулона — кажется, мелочь, но для автоматических линий критична. Один наш клиент из мебельной отрасли жаловался на частые обрывы. Приехали смотреть — оказалось, размотчики рассчитаны на 1500 мм, а мы поставляли 1520 мм. Разница в 2 см вызывала перекос и напряжение материала. Теперь всегда запрашиваем техтребования к оборудованию.

Строительная бригада как-то заказала у нас стабилизированную пленку PE для укрытия фасадов. Через неделю звонок: 'материал порвался под градом'. Стали разбираться — оказалось, использовали черную пленку без УФ-стабилизаторов. На солнце за три дня полимер деградировал до состояния пергамента. Пришлось объяснять разницу между обычной и стабилизированной версией.

Еще запомнилась история с сельхозпроизводителем: жаловался на плохую светопроницаемость тепличной пленки. При тестах выяснилось, что проблема не в материале, а в накоплении пыли — гладкая поверхность притягивала частицы сильнее, чем структурированная. Перешли на матовые модификации — результат улучшился на 25%.

Самая дорогая ошибка — попытка сэкономить на антифогах для пленки парников. Без капельного стока конденсат создавал линзы, которые выжигали растения. Убыток клиента составил около 300 тыс. рублей — при том, что надбавка за антифоги была всего 3% к стоимости. После этого случая всегда настаиваем на техническом консультировании перед заказом.

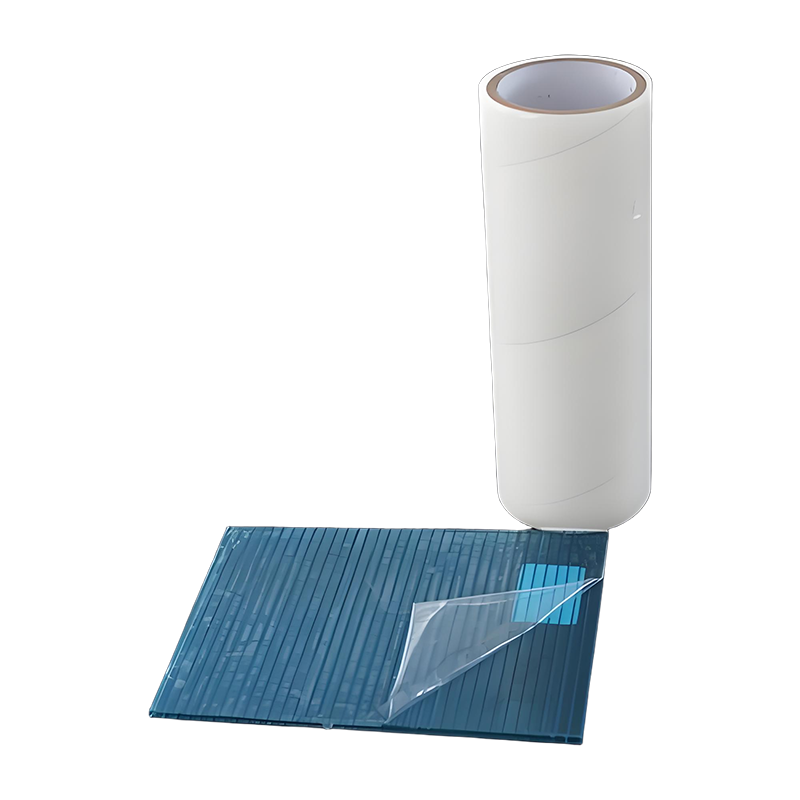

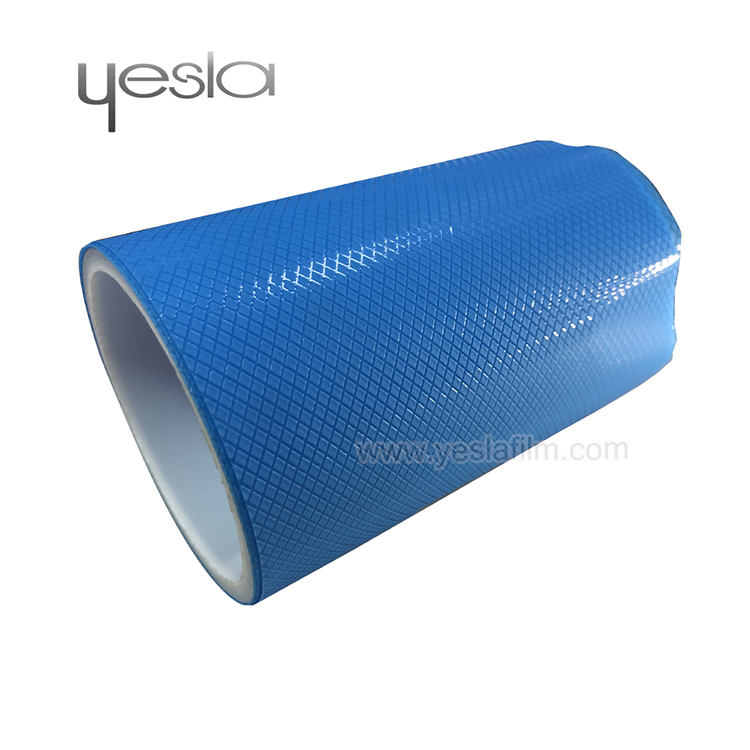

Сейчас вижу тенденцию к специализации: вместо универсальной пленки PE заказывают узкоспециализированные решения. Например, для упаковки замороженных продуктов — с повышенной эластичностью при низких температурах, для строительства — с армированием стекловолокном. Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как раз развивает линейку с соэкструзией — когда каждый слой выполняет свою функцию.

Цветная пленка — отдельная тема. Многие думают, что пигменты только для маркетинга, но на деле они влияют на светостабильность. Красные и оранжевые оттенки лучше держат УФ, прозрачные быстрее стареют. Правда, с цветом сложнее контролировать однородность — приходится чаще чистить экструдер.

Лично для меня главный показатель качества — не сертификаты, а поведение материала на предельных нагрузках. Когда видишь, как пленка PE выдерживает порывы ветра на стройплощадке или не рвется при упаковке остроконечных деталей — это дорогого стоит. На сайте yeslafilm.ru заметил, что они приводят именно практические тесты, а не голые цифры из ГОСТ — это близко к реальности.