-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

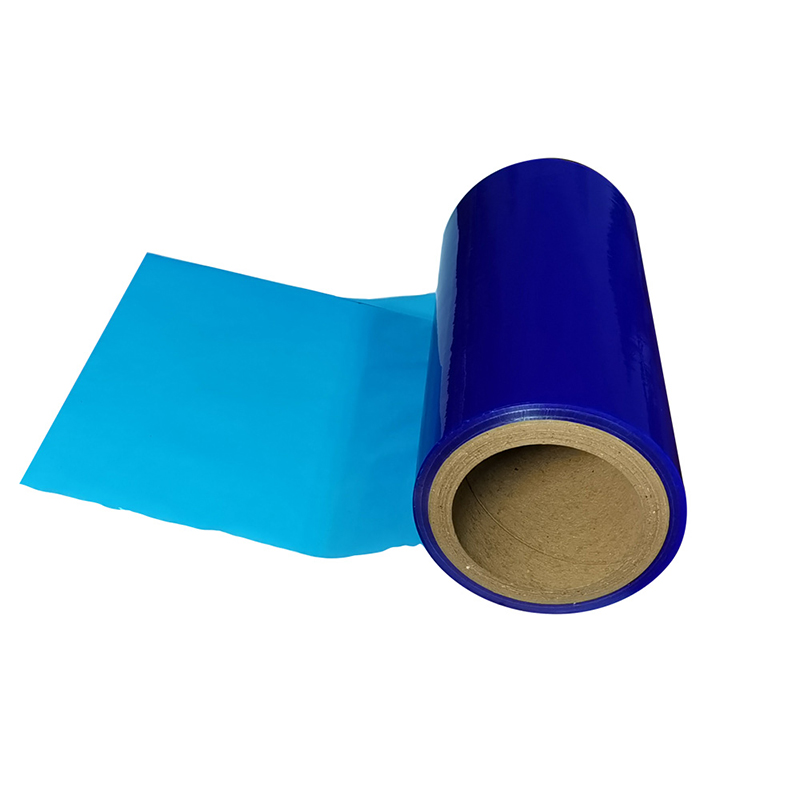

Когда говорят про оптовую полиэтиленовую защитную ленту, многие думают — обычный рулон, купил да наклеил. Но на деле это сложный продукт, где даже толщина в 10 микрон меняет всё. Я вот лет десять работаю с такими материалами, и до сих пор сталкиваюсь с нюансами, которые не учел в прошлом месяце.

Опт — это не просто цена за километр. Например, у нас был заказ на 500 рулонов для стройки в Новосибирске. Казалось, стандартная партия, но клиент требовал полиэтиленовую защитную ленту с усиленной клеевой основой — мол, для низких температур. Пришлось перепроверять вязкость адгезива, потому что обычный состав при -20°С отслаивается за неделю. В итоге сделали пробную партию с модифицированным акрилом, но это добавило 15% к стоимости. Клиент сначала возмущался, а через полгода прислал благодарность — лента пережила две зимы.

Кстати, о толщине. Часто заказчики просят 'потолще', думая, что это надёжнее. Но для электроники, скажем, толстый полиэтилен создаёт напряжение на стыках. Пришлось объяснять инженерам одного завода, что 80 мкм — это уже риск деформации плат. Перешли на 50 мкм с армированием, и брак упал на 30%. Мелочь? Нет, это тысячи сэкономленных рублей.

А ещё помню, как в 2018-м мы поставили партию без УФ-стабилизатора для фасадных работ. Лента выцвела за сезон, и пришлось компенсировать убытки. Теперь всегда уточняем условия эксплуатации — даже если клиент говорит 'не надо лишних вопросов'.

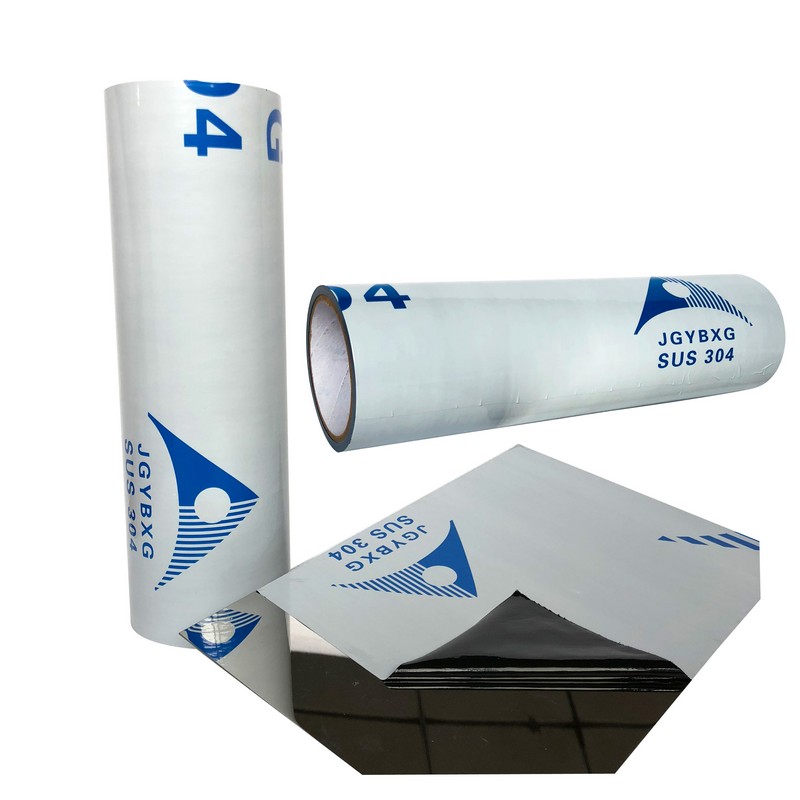

С полиэтиленом работаем в основном с китайскими поставщиками, но тут есть нюанс — не всякий гранулят подходит для защитных лент. Однажды взяли партию с примесями вторички, и лента начала пузыриться при +40°С. Хорошо, что успели отозвать до отгрузки. Сейчас сотрудничаем с Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — у них стабильное сырьё, да и лабораторные тесты они предоставляют. Кстати, их сайт https://www.yeslafilm.ru — часто там смотрю технические спецификации.

Про клеевой слой — это отдельная история. Акриловые составы хороши для гладких поверхностей, но для шероховатого бетона нужен каучуковый адгезив. Как-то раз ошиблись с подбором для мостовых конструкций — лента отвалилась через месяц. Пришлось экстренно завозить усиленную версию, а это дополнительные расходы на авиадоставку. Теперь в контрактах прописываем фразу 'для сложных поверхностей — тестовый образец обязателен'.

Логистика — отдельный кошмар. Рулоны ведь не просто коробки — они чувствительны к перепадам влажности. Однажды встал целый контейнер в порту из-за дождей, и пришлось сушить упаковку в спецкамере. С тех всегда страхуем груз — даже если перевозчик уверяет, что всё герметично.

Самое частое — экономия на ширине. Брали как-то ленту 48 мм вместо 50 мм для трубопровода — казалось, разница несущественна. Но в местах стыков образовались зазоры, куда попала влага. Результат — коррозия за полгода. Теперь настаиваем на точных замерах с запасом 5-7 мм.

Ещё забывают про антистатические свойства. Для упаковки электроники это критично — обычная полиэтиленовая лента может давать разряды. Был случай на производстве в Зеленограде, где из-за этого вышла из строя партия контроллеров. Теперь всегда спрашиваем про чувствительность оборудования.

И да, срок годности! Клей со временем теряет адгезию, даже если упаковка цела. Как-то отгрузили просроченную партию по ошибке кладовщика — лента отставала углами. Пришлось срочно организовывать замену и объяснять, что 'лежалый' полиэтилен — это не просто брак, а риск для всего проекта.

Хороший пример — работа с судоремонтным заводом в Калининграде. Нужна была лента для временной защиты сварных швов от солевого тумана. Использовали трёхслойный вариант с добавлением ингибиторов коррозии — результат превзошёл ожидания. Через год при осмотре швы были чистыми, хотя обычно там уже появлялись очаги ржавчины.

А вот неудача с сельхозтехникой — заказали ленту для защиты гидравлических шлангов. Не учли вибрацию — материал истирался за два месяца. Пришлось разрабатывать версию с армированием стеклонитью, но клиент уже перешёл к конкурентам. Вывод — тестировать в реальных условиях обязательно, даже если ТУ соблюдены.

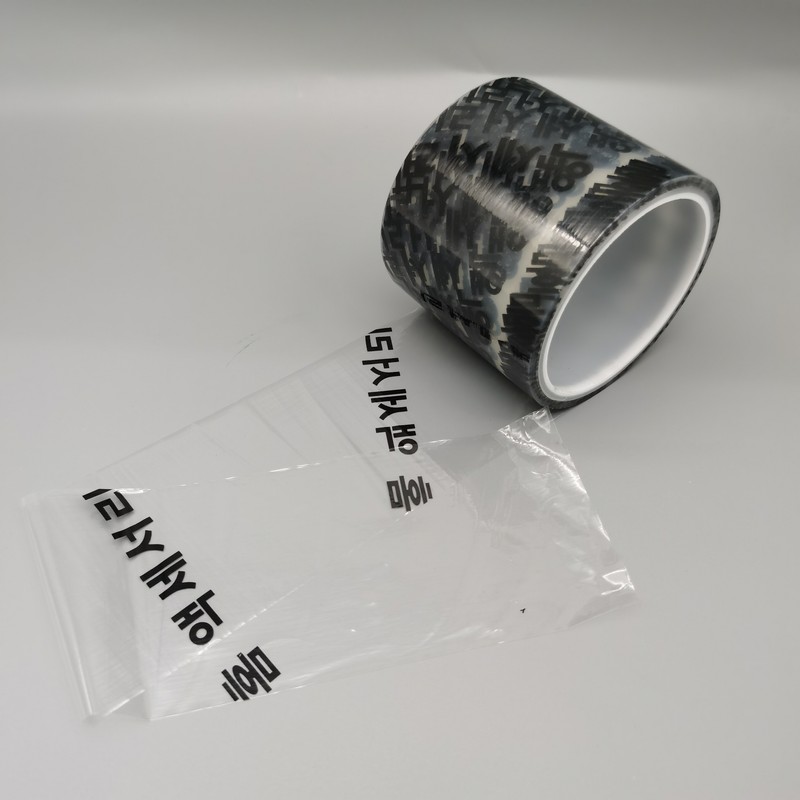

Сейчас вот экспериментируем с цветными маркировочными лентами на той же основе. Спрос растёт — особенно для газовых компаний, где важно визуальное обозначение. Но тут свои сложности — пигменты не должны снижать защитные свойства. Вроде получилось с синим и жёлтым вариантами, а красный пока 'плывёт' при высоких температурах.

Считаю, что будущее за композитными материалами — тот же полиэтилен, но с нанодобавками для саморегенерации. Пробовали образцы от Яшилэ Фошань-Шунде — у них есть разработки с микрокапсулами, которые 'залечивают' царапины. Пока дорого, но для аэрокосмической отрасли уже интересно.

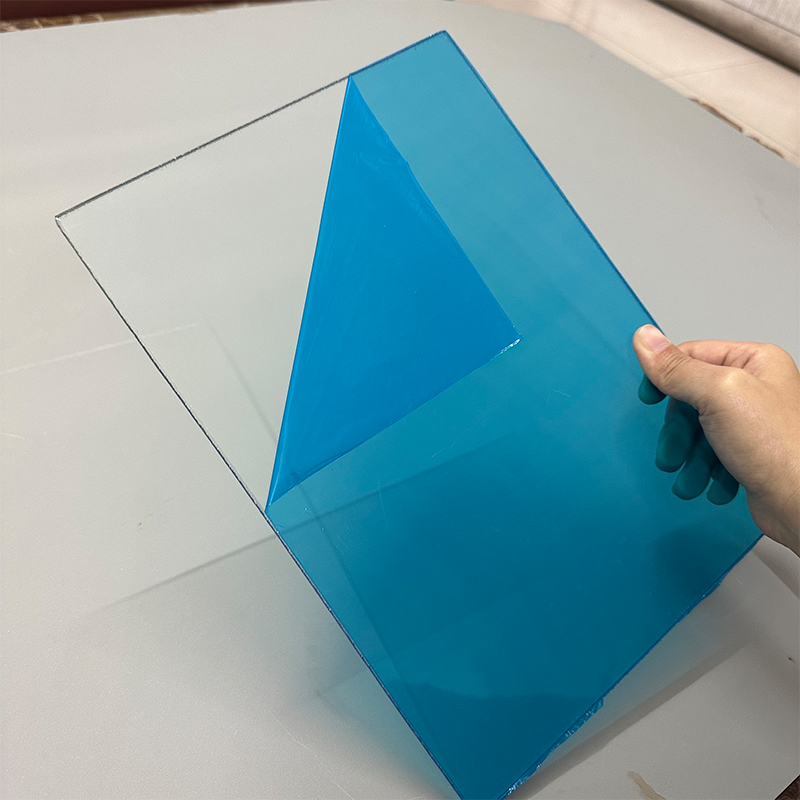

Заметил, что многие недооценивают роль подложки. Например, силиконизированная бумага vs полипропиленовая плёнка — разница в скорости расклейки до 40%. Для конвейерных линий это миллионы рублей экономии. Советую всегда тестировать не только ленту, но и систему её нанесения.

И последнее — не гонитесь за дешевизной. Дешёвая защитная лента часто требует больше работы на подготовку поверхностей. Лучше взять материал на 15% дороже, но сэкономить на трудозатратах. Проверено на десятках объектов — в итоге клиент остаётся доволен и возвращается. Как тот самый завод из Шунде, с которым работаем уже четвёртый год — стабильность важнее сиюминутной выгоды.